معرفی دستگاه تزریق پلاستیک

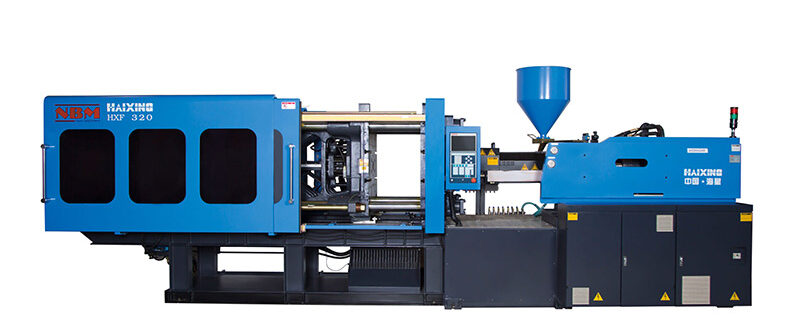

معرفی دستگاه تزریق پلاستیک تمام اتوماتیک

دستگاه تزریق تمام اتوماتیک از بهترین دستگاه های این صنعت میباشد چرا که دارای کیفیت بالایی بوده و قابلیت ها و مزایای آن حتی با برندهای خارجی برابری میکند.

دستگاه تزریق ۲۰۰ تن

این دستگاه و دستگاه تزریق پلاستیک ۲۲۰ تن برای تولید قطعاتی که وزن آنها حدود ۴۰۰ تا ۵۰۰ گرم میباشد مورد استفاده قرار میگیرد. البته ذکر این نکته لازم است که این اعداد تقریبی بوده و تعیین تناژ مناسب دستگاه، به ویژگی های محصول تولیدی بستگی دارد.

دستگاه تزریق پلاستیک ۲۵۰ تن

مشخصات فنی دستگاه تزریق پلاستیک ۲۵۰ تن تفاوت آنچنانی با دستگاه تزریق ۲۲۰ تن ندارد و قیمت فروش این دو دستگاه نیز تقریبا یکسان است اما از آنجا که فاصله بین میله های راهنما در دستگاه تزریق ۲۵۰ تن کمی بزرگتر از دستگاه تزریق ۲۲۰ میباشد، لذا برای تولید برخی قطعات پلاستیکی خاص بهتر است که از این دستگاه استفاده شود.

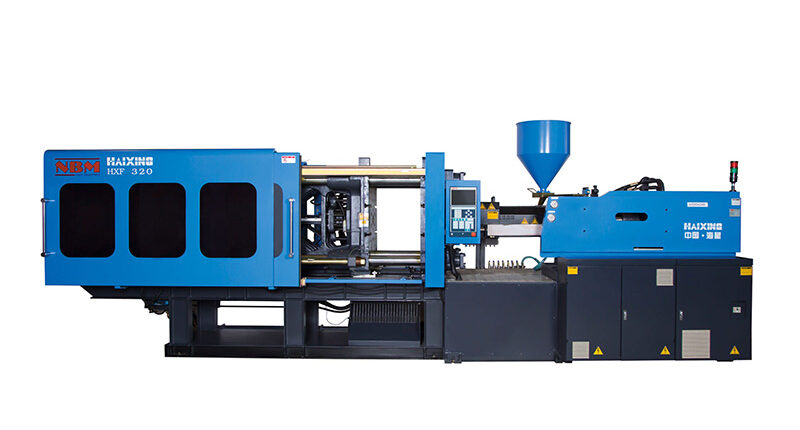

دستگاه تزریق پلاستیک ۳۰۰ تن

از آنجا که واحد تزریق دستگاه تزریق پلاستیک ۳۰۰تن و یا دستگاه تزریق ۳۲۰ تن بالا میباشد و فاصله بین میله های راهنمای آنها مناسب میباشد، لذا این دستگاه ها برای تولید بسیاری از قطعات پلاستیکی از جمله سبد میوه،گلدان پلاستیکی و سطل مورد استفاده قرار میگیرند.

اغلب مشتریان از دستگاه تزریق ۳۲۰ تن برای تولید انواع سبد میوه ۱۱،۱۲،۱۴،۱۸ کیلوگرمی استفاده میکنند.البته این نکته را باید در نظر داشت که هر چه حجم سبد بیشترباشد سرعت تولید آن توسط دستگاه کاهش میابد.

دستگاه تزریق پلاستیک ۳۵۰ تن

ظرفیت تزریق دستگاه تزریق ۳۵۰ تن و دستگاه تزریق ۳۶۰ تن چیزی در حدود ۱۰۰۰تا۱۵۰۰ گرم میباشد. فاصله بین میله های راهنمای آن نیز به گونه ایست که میتوان با استفاده از این دستگاه، قطعات پلاستیکی زیادی را تولید نمود.

از جمله مهم ترین کاربردهای دستگاه تزریق پلاستیک ۳۵۰ تن ، تولید سبد میوه میباشد. با استفاده از دستگاه تزریق ۳۵۰ تن میتوان سبدهای میوه تا سایز ۱۸ و ۲۰ کیلویی را تولید کرد.

دستگاه تزریق ۳۸۰ تن

میتوان با قطعیت گفت که دستگاه تزریق پلاستیک ۳۸۰ تن از مهم ترین و پرکاربردترین دستگاه های تزریق در جهان میباشد. در واقع رنج تناژ بین ۳۸۰ تا ۴۲۰ تن برای دستگاه تزریق پلاستیک ایرانی به معنی ظرفیت تزریق ۱۲۰۰ تا ۲۰۰۰ گرمی میباشد، لذا تولیدکننده ای که از این رنج تناژ دستگاه برای تولیدات خود استفاده میکند میتواند از طریق آن طیف وسیعی از محصولات پلاستیکی را تولید کند.

دستگاه تزریق ۵۰۰ تن

دستگاه تزریق با تناژ ۵۰۰ تن تقریبا ظرفیت تزریق ۲۸۰۰ گرمی دارد از این رو با استفاده از دستگاه تزریق ۵۰۰ تن میتوان انواع سبدهای میوه در سایزهای بزرگ از جمله سبد میوه ۱۸ ،۲۰ و ۲۵ کیلوگرمی را تولید کرد.