تولید با دستگاه تزریق پلاستیک

1) تولیدات پلاستیکی و تزریق در صنعت رنگ

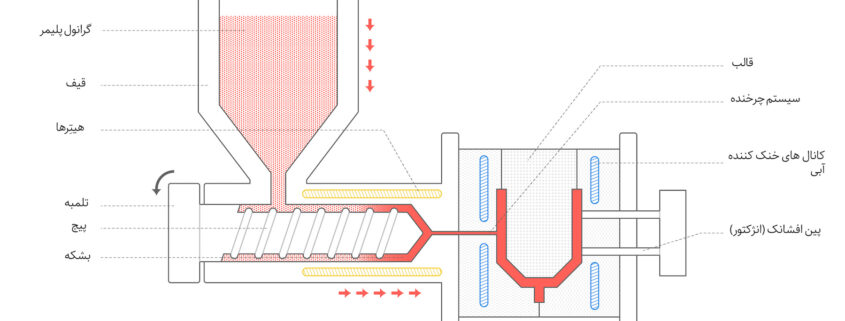

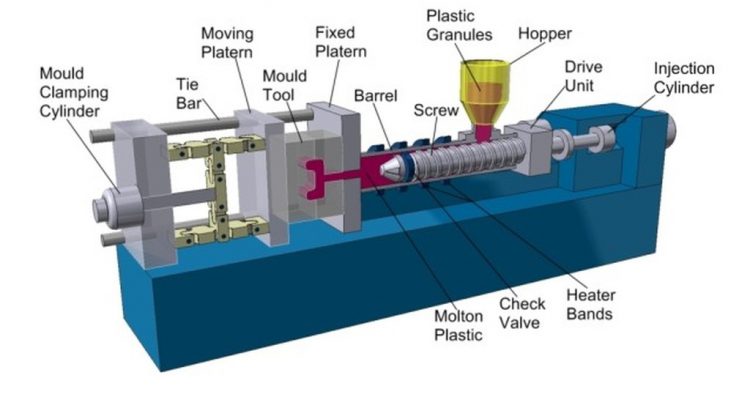

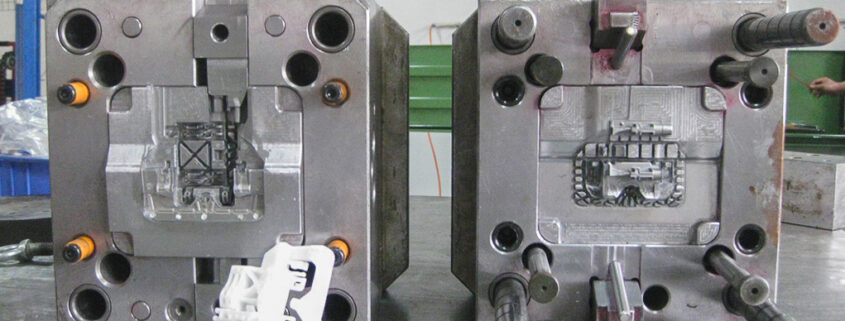

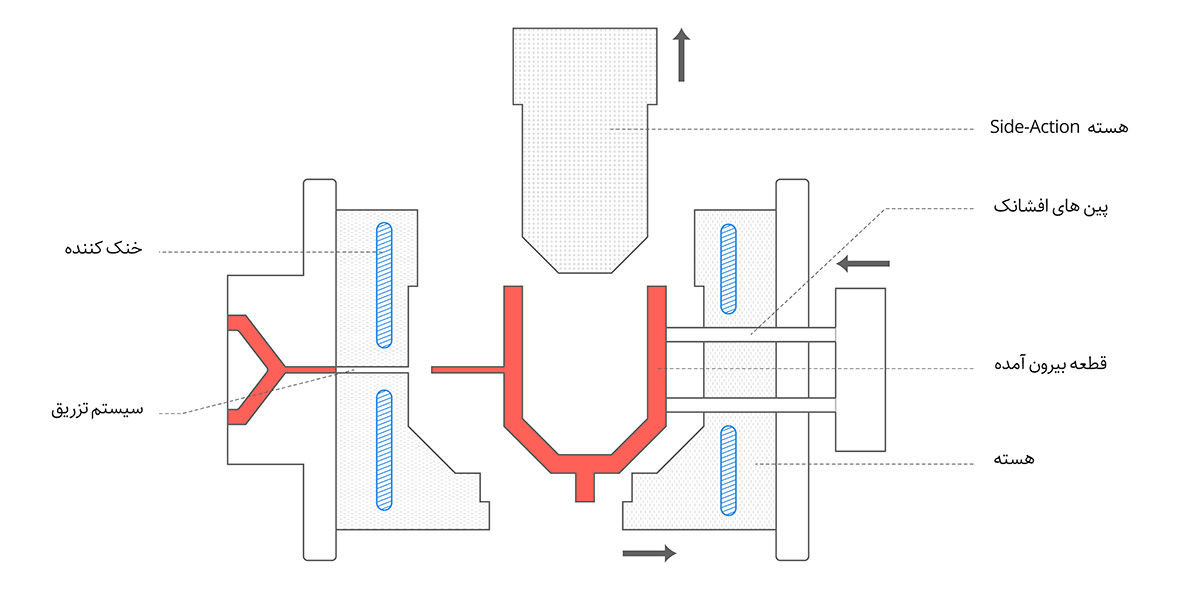

از محصولاتی که دستگاه تزریق پلاستیک قادر به تولید آن بوده می توان به سطل و قوطی های صنعت رنگ اشاره کرد. تولید سطل و قوطی به این صورت است که ابتدا گرانول های پلیمر ذوب می شوند و بعد از آن تحت فشار بسیار زیاد به درون یک قالب تزریق پلاستیک ریخته می شوند. پلاستیک های مایع درون قالب کم کم خنک می شوند و شکل می گیرند.

مواد اولیه پلاستیک مورد استفاده جهت تولید سطل و قوطی های رنگ پلیمرهای ترموپلاستیکی بوده که قابلیت رنگ آمیزی و پر شدن توسط افزودنی های دیگر را دارند. از مهمترین فاکتور های استفاده از دستگاه تزریق پلاستیک هزینه پایین ساخت هر قطعه در تیراژهای بالا می باشد. البته باید هزینه های بالا جهت تامین دستگاه تزریق پلاستیک و ساخت قالب را در نظر گرفت.در تولید سطل های رنگ معمولا از پلی اتیلن با گریدهای 0035 و یا BL3 استفاده میشود.

2) کاربرد دستگاه های تزریق پلاستیک در صنایع نظامی

یکی از مهمترین قطعات تولیدی توسط دستگاه تزریق پلاستیک کانکتورهای صنایع نظامی می باشد. کانکتورهای نظامی دارای طرح های گوناگون بوده و که با توجه به طراحی های انجام شده مورد استفاده قرار می گیرد. در واقع کانکتورها نظامی نوع خاصی از اتصال دهنده ها هستند که برای شرایط و محیط های دشوار طراحی شده و مورد استفاده قرار می گیرد. با توجه به نوع طراحی کانکتورها امکان استفاده در فضاهای مختلفی وجود دارد. به عنوان مثال کانکتورهای دایره ای در محیط هایی مانند: تجهیزات تلفن، صنایع نفت و گاز به علت تقویت دوام و مقاومت در برابر لرزش و خوردگی مورد استفاده قرار می گیرد.معمولا از پلی پروپیلن گرید PP440L و یا پلی پروپیلن R40 استفاده میکنند.

3) تولیدات پلاستیکی صنایع ارتباطی با کمک ماشین تزریق

در صنایع ارتباطی قطعات زیر با دستگاه تزریق پلاستیک قابل ساخت هستند:

پوسته پلاستیکی تلفن های هوشمند(موادABS) رادیو پلاستیکی قطعات پلاستیکی برای تلفن قطعات پلاستیکی کامپیوتر قطعات پلاستیکی شارژر انواع داکت پلاستیکی پلاستیکی تلفن همراه قطعات مخابراتی قطعات پلاستیکی رادیو، تلویزیون، رایانه جعبه پست مخابراتی

4) تولیدات پلاستیکی صنایع هوایی با استفاده از ماشین آلات تزریق پلاستیک

قطعات مختلف صنایع هوایی از قطعات پلاستیکی به روش تزریق پلاستیک ساخته می گردد. قطعات هواپیما که به روش تزریق پلاستیک ساخته می گردد شامل مواد زیر است:

نواحی کناری اتاقک خلبان محفظه های نگهداری موادغذایی قسمتهای مختلف صندلی

مواد تقویت کننده پلی کربنات بوده که در صنایع هوایی مورد استفاده قرار می گیرد. از ماده پلی کربنات برای فرآیند قالب گیری و اکسترودر استفاده می شود.

5) استفاده از تجهیزات تزریق پلاستیک در صنعت راهسازی و شهرسازی

در صنایع راهسازی و شهرسازی قطعاتی که می توان توسط دستگاه تزریق پلاستیک تولید نمود به شرح زیر است:

تولید قطعات ماشین آلات راه سازی سرعت گیر ها(پلی اتیلن 3840) چراغ ها و علائم راهنمایی رانندگی سرعت گیرها به دو دسته تقسیم بندی می شود: سرعتگیر لاستیکی سرعتگیر پلاستیکی

6) تزریق پلاستیک و تولیدات صنعت ساختمان

محصولات پلاستیکی ساختمانی که با روش تزریق پلاستیک ساخته می شود به صورت زیر است که بسته به نوع محصول و قالب مورد نیاز تولید می گردد:

پنجره ها درهای منازل کف سازی سقف سازی ساختمان ها و منازل

قطعات ساختمانی با دستگاه های تزریق پلاستیک پی وی سی (PVC) تولید می شوند. پلی وینیل کلراید یا پی وی سی از جمله پلاستیک های بسیار پرکاربرد می باشد. از این ماده ی پلاستیکی در 50-60 درصد از سازه های پلاستیکی استفاده می شود.

7) ساخت لوازم تزئینی با استفاده از دستگاه های تزریق پلاستیک

قطعات تزیینی پلاستیکی از پرکاربردترین تولیدات دستگاه تزریق پلاستیک بوده که میتواند سخت یا نرم یا مات باشد. اکثر لوازم تزینی داخل خانه از جمله محصولات دستگاه تزریق پلاستیک می کنید. مواد اولیه خامی که برای تهیه پلاستیک به جهت روش تزریق پلاستیک و تولید محصولات پلاستیکی مانند لوازم تزئینی منزل مرود استفاده قرار می گیرد، نفت و گاز می باشند. با ترکیب این سوخت های فسیلی با اکسیژن و کلر می توان انواع پلاستیک و محصولات پلاستیکی مانند لوازم تزئینی منزل را تولید کرد.

8) تولیدات صنعت باغبانی و کشاورزی با کمک ماشین آلات تزریق پلاستیک

یکی دیگر از صنایع که قطعات پلاستیکی در آن مورد استفاده قرار می گیرد، صنعت کشاورزی و باغبانی می باشد.

سبدهای پلاستیکی میوه (پلی اتیلن 52518) سطل های پلاستیکی (پلی اتیلن EX5) گلدان های پلاستیکی

9) تولید قطعات صنعت خودرو با کمک ماشین آلایت تزریق پلیمر و پلاستیک

قطعات پلاستیکی صنعت خودرو در دو گروه زیر تولید می گردد:

قطعات پلاستیکی مستقل قطعات پلاستیکی مورد نیاز در خط تولید

از جمله قطعات خودرویی که با دستگاه تزریق پلاستیک ساخته می شود به صورت زیر است:

انواع سپرهای خودرو(PPR40) کاور و محفظه های دکوراتیو داخلی خودرو دینام خودرو فرمان ساخت روکش درب ها

مواد اولیه که کاربرد بیشتری برای تولید قطعات پلاستیکی خودرو استفاده می شود شامل POM, PP, ABS, PA,PA-NLE,ABS-SD150 می شود.

10) کاربرد دستگاه های تزریق پلاستیک و پلیمر در تولید لوازم خانگی

اکثر لوازم خانگی از تولیدات به روش تزریق پلاستیک می باشد از جمله این لوازم می توان با روش تزریق پلاستیک تولید نمود به صورت زیر است:

انواع سبدها و آبکش ها پلاستیکی تخته گوشت جعبه کمکهای اولیه مینی فایل جعبه گنجینه جعبه ابزار ظروف یکبار مصرف(کریستال1540)(هایمپک 7240) 11) تزریق پلاستیک و ساخت لوازم پزشکی

در ساخت لوازم پزشکی ساخت قطعات و قالب دستگاه تزریق بسیار با اهمیت می باشد. با توجه به گستردگی استفاده از لوازم پزشکی و فروش بالای آن می توان اطمینان داشت که فروش این تجهیزات بسیار مهم است. از جمله قطعاتی که با روش تزریق پلاستیک در صنعت لوازم پزشکی مورد توجه است می توان به انواع لوله های آزمایشگاهی و سرنگ ها و … اشاره کرد.

12) ظرف های پلاستیکی تولید شده با استفاده از دستگاه های تزریق پلاستیک

به دو روش کلی می توان ظروف پلاستیکی را تولید نمود:

نیمه فرمینگ یا PS (کریستال1540)

ترموفرمینگ یا (PPZ30S)

میان دو روش بالا تفاوت اصلی در قیمت و روش و مواد تولیدی می باشد. روش تولید ظروف یک بار مصرف به این صورت است که ابتدا گرانول مذاب شده و در مرحله بعد مواد ذوب شده تبدیل ورق شده و طی فرآیند پرس و شکل گیری به شکل ظروف مختلف در می آید. در روش اول از مواد با جنس پلی استایرن و به صورت یکپارچه انجام می گردد. ظروف تولیدی این دستگاه ها معمولا شکننده می باشند ولی با این حال اکثر ظروف پلاستیکی با استفاده از این دستگاه تولید می شوند. در روش دوم از مواد پلی پروپیلن به علت ارزان تر بودن و در دسترس بودن استفاده می گردد. به دلیل این که این دستگاه ها از دوبخش مجزا تولید ورق و پرس تشکیل شده اند، می توان از ورق های تولیدی این دستگاه در دیگر صنایع نیز استفاده کرد.

13) استفاده از ماشین آلات تزریق پلاستیک برای تولید قطعات صنعت آب و فاضلاب

انواع محصولاتی که در صنعت آب و فاضلاب به روش تزریق پلاستیک می توان تولید نمود:

انواع واشر های لاستیکی لرهای بتونی مسلح واشر سایز های 600 میلیمتر – 800 میلیمتر – 1000 میلیمتر – 1200 میلیمتر اورینگ های مخصوص لوله های فاضلاب انواع واشرهای مخصوص لوله های آب و فاضلاب انواع واشر های مخصوص آب بندی لوله های بتونی انواع واشر های مانشون انواع دریچه های فاضلاب انواع آبندهای لاستیکی مخصوص حوضچه های آب و فاضلاب واشرهای لوله های پلی اتیلن(پلی اتیلن EX3) واشر و اورینگ های مخصوص آبندنمودن لوله های آبرسانی و قطره ای وآبیاری فضا سبز شهری واشر وگسکت های لاستیکی و اورینگ جهت آبند نمودن لوله های فولادی در سایزهای مختلف 14) تولید اسباب بازی با استفاده از دستگاه های تزریق پلاستیک

تولید اسباب بازی مستلزم وجود دستگاه تزریق پلاستیک برای تولید وسایلی همچون اسباب بازی کودکان، عروسک های پلاستیکی، اسباب بازی های چرخ دار می باشد. مواد خامی که برای تهیه پلاستیک به کار می روند شامل نفت و گاز می شوند. این سوخت های فسیلی معمولا با اکسیژن و کلر ترکیب می شوند و برای ساخت انواع قطعات پلاستیکی مانند اسباب بازی های پلاستیکی و عروسک های پلاستیکی مورد استفاده قرار می گیرند.

منبع: اقتصاد آنلاین