قالب تزریق پلاستیک

تفاوت تزریق پلاستیک راهگاه سرد و گرم

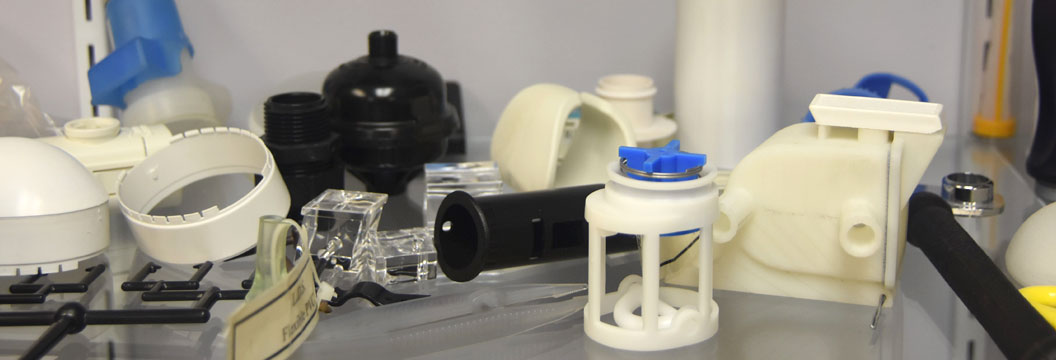

از زمان معرفی قالب تزریق پلاستیک در اواخر قرن نوزدهم، این قالب انقلاب بزرگی در زمینهی ساخت محصولات پلاستیک ایجاد کرد. دستگاههای اولیهی تزریق پلاستیک در مقایسه با ماشینآلات امروزی اجزای کمتری داشتند و سادهتر بودند. در ابتدا از این فناوری برای ساخت توپ بیلیارد، فرمدهندهی یقهی پیراهن، دکمه و شانههای جیبی استفاده میشد؛ اما در طول جنگ جهانی دوم و بهواسطهی بالا رفتن تقاضا، قالبهای تزریق پلاستیک رشد چشمگیری کردند.

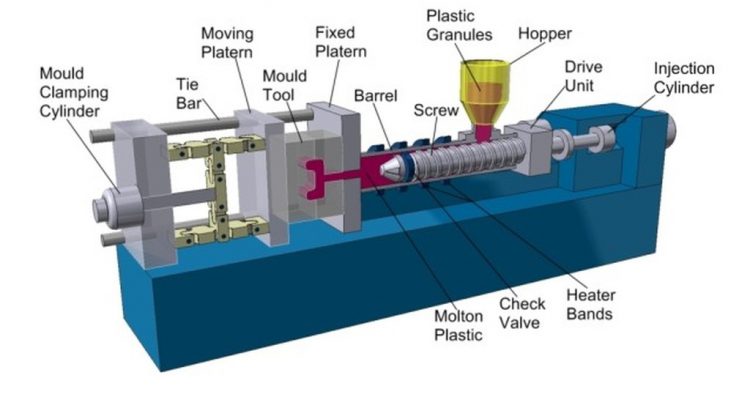

در اواسط قرن بیستم و اختراع دستگاه تزریق مارپیچی، تحول بزرگی در این صنعت ایجاد شد و امروزه حتی در ساخت قطعات پلاستیکی خودروها نیز از روش تزریق پلاستیک استفاده میشود. اگرچه این فناوری پیشرفت قابل توجهی در سالهای اخیر داشته است؛ اما امروزه معمولا از دو نوع قالب تزریق پلاستیک راهگاه سرد و راهگاه گرم بهعنوان قالبهای تزریق استفاده میشود.

هر یک از این سیستمها مزایا و معایب خود را دارند که موجب میشود از آنها برای کاربردهای خاص استفاده شود. قالبهای تزریق پلاستیک انتخاب بسیار خوبی برای ساخت قطعات هستند؛ اما، درک مفاهیم و تفاوت بین این فناوریها میتواند به شما در استفادهی آگاهانهتر و سازندهتر از این قالبها کمک کند.

استفاده از سیستمهای تزریق پلاستیک راهگاه گرم در قالبگیری تزریقی پلاستیک نزدیک به پنجاه سال قدمت دارد و از اواخر دههی نود میلادی کاربرد آنها از سیستم تزریق پلاستیک راهگاه سرد پیشی گرفت. در صنعت قالبگیری تزریقی معمولا شرکتهایی که از سیستم راهگاه گرم استفاده میکنند، پیشرفتهتر از شرکتهایی هستند که سیستم راهگاه سرد را بهکار میبرند؛ اما غالبا فروشگاهها بدون در نظر گرفتن هزینهها و مزایای احتمالی راهگاه سرد، سیستم تزریق پلاستیک راهگاه گرم را انتخاب میکنند.

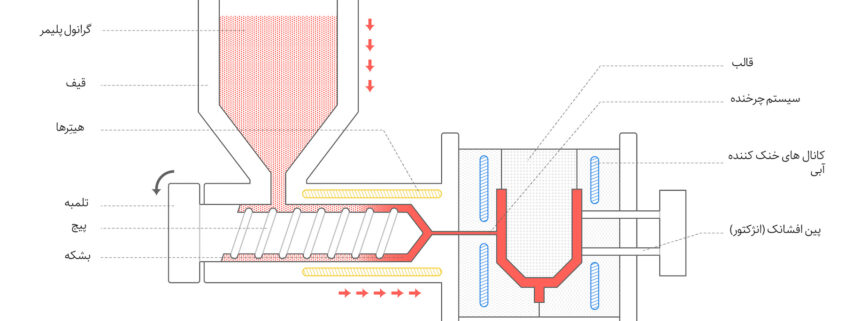

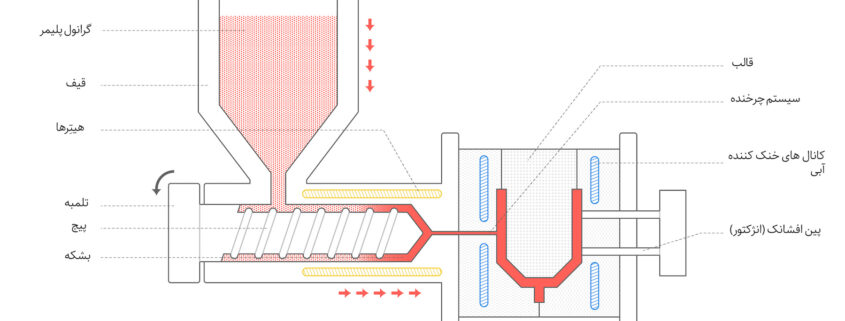

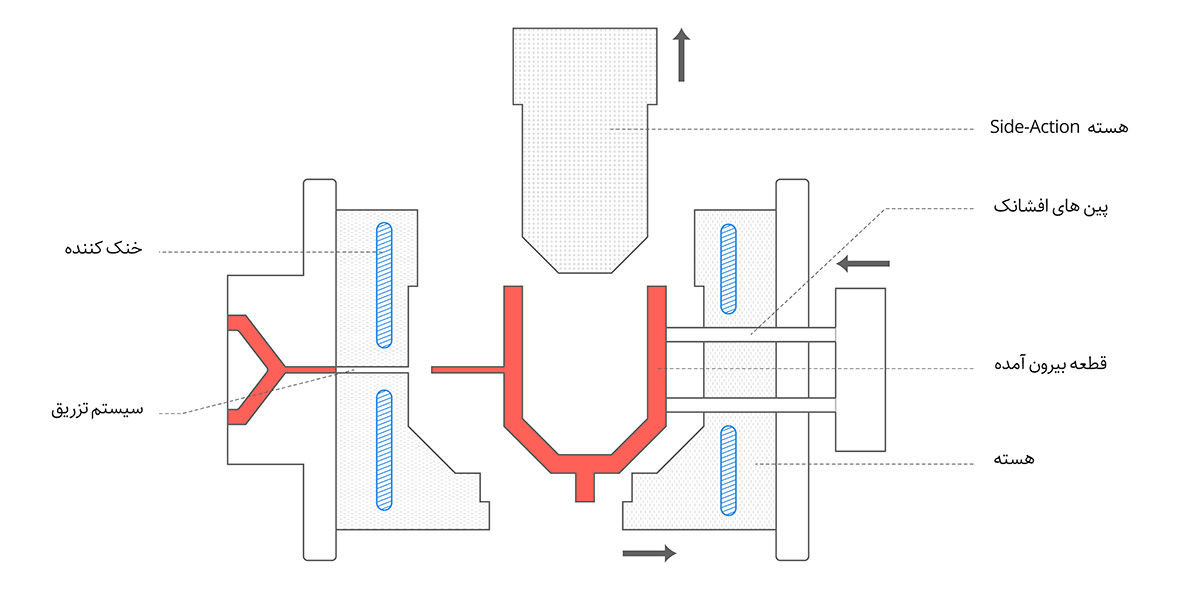

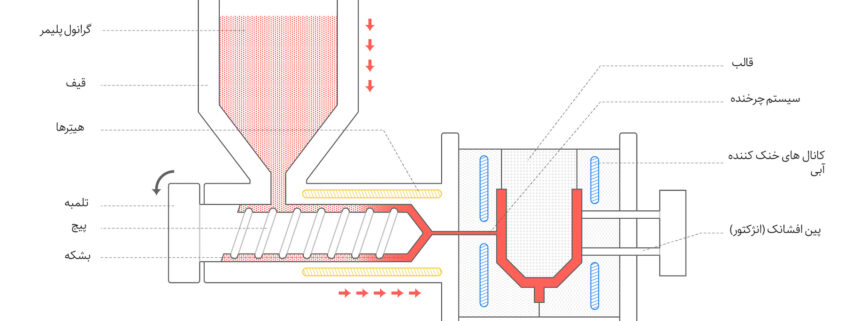

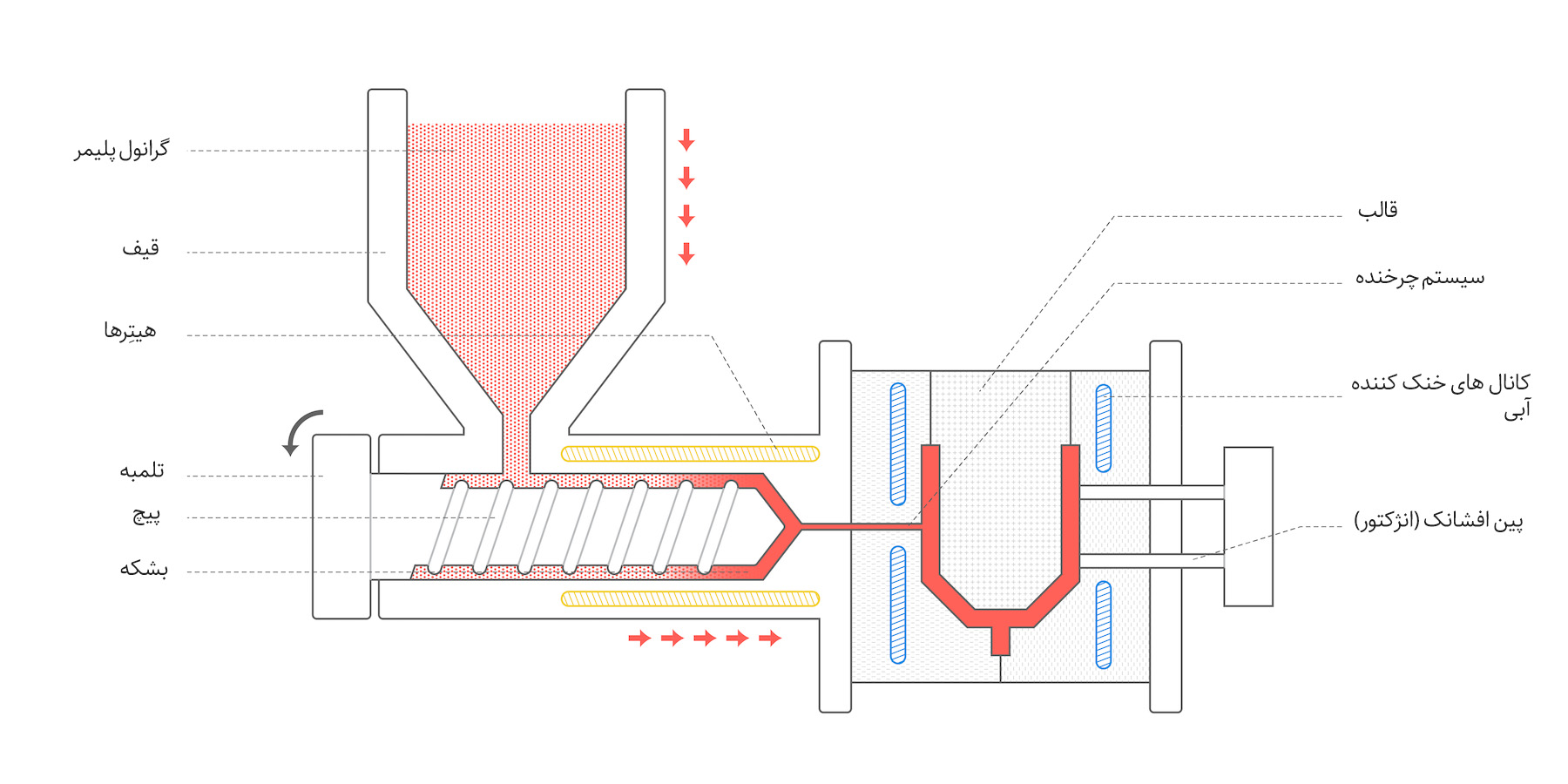

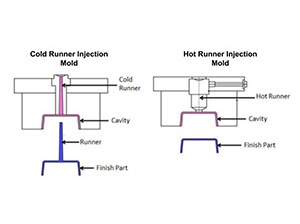

طی فرایند قالبگیری تزریقی، پلاستیک مذاب از میان سیستم راهگاه دستگاه قالبگیری حرکت میکند و به حفره یا حفرههایی میریزد. اگر گرمای سیستم راهگاه به اندازهای باشد که دمای پلاستیک بالاتر از دمای ذوبش باقی بماند، به این قالب، قالب تزریق پلاستیک راهگاه گرم میگویند. اگر سیستم راهگاه با حفرههایی، قالب گرفته و خنک شود، به آن قالب تزریق پلاستیک راهگاه سرد میگویند. گاهی نیز از سیستم ترکیبی استفاده میشود. در این مقاله به معرفی سیستمهای تزریق پلاستیک راهگاه سرد و گرم، مزایا و معایب استفاده از آنها پرداخته میشود.

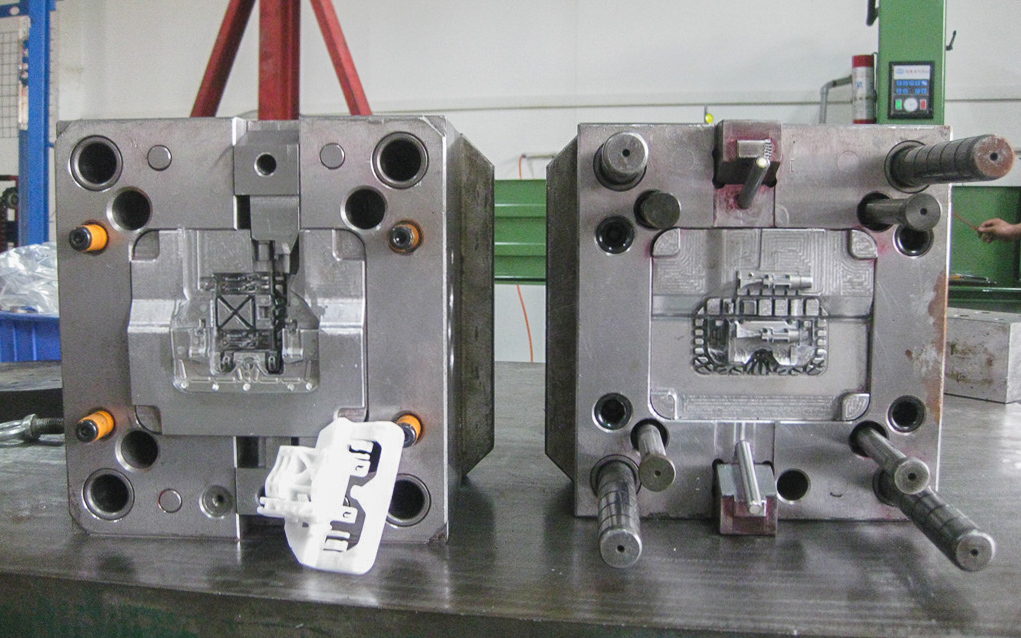

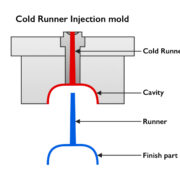

قالب تزریق پلاستیک راهگاه سرد

در واقع راهگاه به کانالی اطلاق میشود که در طی فرایند تزریق پلاستیک، جریان پلاستیک مذاب را از خروجی بوش تزریق(sprue) به سمت حفرهها هدایت میکند. در قالب تزریق پلاستیک راهگاه سرد، فرایند خنکسازی در راهگاه انجام میشود و بعد از هر دوره تزریق، راهگاه منجمد به همراه قطعهی تولیدشده از قالب بیرون میپرد.

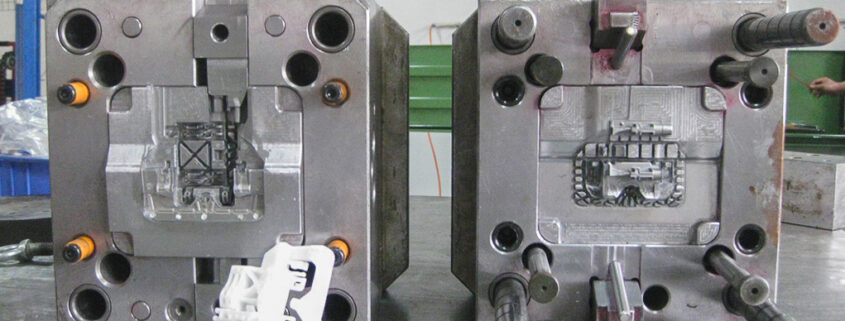

قالبهای تزریق پلاستیک راهگاه سرد معمولا از دو یا سه صفحه تشکیل شدهاند، ترموپلاستیک مذاب ابتدا از طریق یک نازل به داخل قالبی تزریق میشود که شبکههای راهگاهی را که به حفرههای قالب منتهی میشوند، پر میکند. در سیستم تزریق پلاستیک راهگاه سرد، راهگاهها گرم نیستند و به شکل یک سیستم تحویلدهنده عمل میکنند که پلاستیک مذاب را به داخل حفرههای قالب میفرستند. در این سیستم خروجی بوش تزریق، راهگاه، دروازه و قسمت قالبگیری توسط راهگاه سرد، خنک میشوند.

در قالبهای دوصفحهای، خروجی بوش تزریق و سیستم راهگاه به محصول نهایی میچسبد؛ سپس برای جدا کردن جزء قالبگیری شده از نیمهی مرکزی قالب، از یک سیستم دفعکننده استفاده میشود. در قالبهای سهصفحهای، یک صفحهی بیرونانداز که خروجی بوش تزریق را دربردارد، ترموپلاستیک مذاب را به حفرههای راهگاه که در یک صفحهی جداگانه هستند، میرساند. قسمت قالبگیری شدهی نهایی بدون اینکه به راهگاه یا دروازه بچسبد، روی نیمهی اصلی صفحه، شکل داده و سرد میشود. سیستم قالب سهصفحهای بهصورت خودکار راهگاه را از قطعه جدا میکند. در هر دو سیستم دوصفحهای و سهصفحهای، ممکن است راهگاه، بازیابی و بازیافت شود؛ در نتیجه، میزان ضایعات پلاستیکی کاهش مییابد.

مزیت استفاده از راهگاه سرد

· مقرونبهصرفه؛

· نگهداری آسان؛

· گزینههای طراحی منعطف و قابل تغییر؛

· سرعت در تغییر رنگ؛

· نداشتن محدودیت در انواع مختلف پلیمر؛

· قابلیت استفاده برای طیف وسیعی از مواد پلاستیکی.

مشکل استفاده از راهگاه سرد

· جداسازی دستی یا خودکار راهگاه از قطعات تولیدشده؛

· بازیابی و بازیافت سیستم راهگاه و هدر رفتن زمان؛

· هدر رفتن سیستم راهگاه در صورت عدم استفاده از مواد بازیابی؛

· ایجاد ضایعات؛

· طولانی بودن چرخهی تولید.

قالب تزریق پلاستیک راهگاه گرم

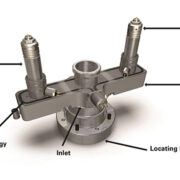

قالبهای تزریق پلاستیک راهگاه گرم از دو صفحه تشکیل شدهاند که با سیستم منیفولد گرم میشوند. منیفولد از طریق نگه داشتن ترموپلاستیک مذاب در راهگاهها در همان دمای سیلندر گرمکننده، باعث میشود که درجه حرارت ثابت بماند. راهگاههای گرم شده، پلاستیک مذاب را به نازلهایی میفرستند تا قالب مرکزی را پرکنند و قسمت نهایی را شکل دهند.

سیستم تزریق پلاستیک راهگاه گرم در صفحهای جداگانه قرار دارد. این صفحه در طول چرخهی قالبگیری ثابت است. در انتهای فرایند، صفحهی قالبگیری مرکزی باز میشود تا قطعهی قالبگیری شده بدون اینکه به راهگاهی بچسبد، خارج شود. در این سیستم هیچگونه ضایعاتی تولید نمیشود و نیاز به بازیابی و بازیافت ندارد. همچنین حذف راهگاه در سیستم تزریق پلاستیک راهگاه گرم به معنای صرفهجویی در زمان خنک شدن راهگاه است؛ چرا که گاهی زمان لازم برای خنک شدن راهگاه در سیستم تزریق پلاستیک راهگاه سرد طولانیتر از زمان لازم برای خنک شدن قطعات است.

انواع مختلفی از سیستمهای تزریق پلاستیک راهگاه گرم وجود دارد؛ اما به طور کلی آنها به دو دستهی اصلی تقسیم میشوند؛ سیستم راهگاه گرم دارای گرمکن خارجی و گرمکن داخلی. سیستمهای دارای گرمکن خارجی کنترل دقیقتری روی دمای قالب دارند و برای پلیمرهایی که به تغییرات گرمایی حساس هستند، بسیار مناسبند. سیستمهای دارای گرمکن داخلی، کنترل جریان بهتری را ارائه میدهند.

راهگاهی به نام راهگاه عایق در برخی از این سیستمها وجود دارد که در آنها عایق به جای گرما، پلاستیک را در حالت مذاب نگه میدارد. این سیستم فقط میتواند چند نوع پلاستیک را در خود جای دهد و بهطور خاص برای پلیمرهای نیمهکریستال که قابلیت رسانایی گرمایی کمتری دارند، استفاده میشوند.

مزیت استفاده از راهگاه گرم

· سرعت در چرخه؛

· کیفیت پایدار؛

· ضایعات بسیار کم؛

· ایدهآل برای قطعات بزرگ و حجیم.

مشکل استفاده از راهگاه گرم

· هزینهی بالای خرید و نگهداری؛

· نامناسب برای برخی از پلیمرهای حساس به حرارت؛

· دشواری در ایجاد تغییر رنگ؛

· قیمت بالای قالب.

مقایسه سیستم تزریق پلاستیک راهگاه سرد و گرم

بهطور معمول سیستمهای تزریق پلاستیک راهگاه سرد نسبت به نمونههای گرم، مقرون بهصرفهتر هستند. کل هزینهی یک کالای قالبریزی شده و هزینههای عمومی نگهداری در سیستم تزریق پلاستیک راهگاه سرد کمتر است و مجموع آنها موجب پایین آمدن هزینهی کلی میشود. در سیستم راهگاه سرد طیف گستردهای از ترموپلاستیکهای مهندسی و کالاهای مصرفی تولید میشود. علاوه بر این، راهگاههای سرد نسبت به راهگاههای گرم انعطافپذیری بیشتری دارند؛ زیرا در آنها جایگاه، راهگاهها و دروازهها قابل تغییر و ارتقا هستند و بهموجب آن میتوان بهسرعت تغییراتی در طراحی ایجاد کرد.

با اینحال یکی از معایب مهم سیستم تزریق پلاستیک راهگاه سرد، خارج کردن راهگاه است. در سیستمهای دوصفحهای سرد، بعد از هر دور باید راهگاه را بهصورت دستی از قسمت تولید شده جدا کرد. اگر این راهگاهها بازیابی و بازیافت نشوند، بعد از هر دور تولید، مواد پلاستیکی به هدر میروند. گذشته از این، برداشت خروجی بوش تزریق، راهگاهها و مدت زمانی که برای بازیافت هر راهگاه گذاشته میشود، موجب افزایش زمان چرخه میشود؛ در نتیجه، زمان تولید در سیستم تزریق پلاستیک راهگاه سرد طولانیتر از سیستم تزریق پلاستیک راهگاه گرم است.

در مقایسه با سیستم راهگاه سرد، زمان چرخه در سیستم تزریق پلاستیک راهگاه گرم بسیار سریعتر است. حذف راهگاهها باعث کم شدن فعالیتهای پس از تولید مثل برداشت خروجی بوش تزریق و راهگاه، بازیابی و بازیافت میشود. همچنین نبودن راهگاهها موجب کاهش ضایعات احتمالی طی فرایند قالبگیری میشود. در این سیستم نیازی به دستگاههای خودکار برای حذف راهگاهها نیست؛ این امر به کاهش کلی هزینهها و افزایش فرایند اتوماسیون قالب کمک میکند.

از آنجایی که هر راهگاه از یک قالب اختصاصی تغذیه میکند، در سیستم تزریق پلاستیک راهگاه گرم امکان ساخت قطعات بزرگتر وجود دارد. هزینهی ابزار در سیستم راهگاه گرم بالاتر است و در نتیجه هزینهی قطعات تولید شده و هزینهی کلی فرایند تولید نسبت به سیستم تزریق پلاستیک راهگاه سرد بیشتر میشود. تجهیزات سیستم تزریق پلاستیک راهگاه گرم پیچیدهتر هستند و به بازرسی و نگهداری دقیقتری نیاز دارند و این منجر به بالا رفتن هزینههای نگهداری میشود.

در پایان باید توجه داشت که قالب تزریق پلاستیک راهگاه سرد و راهگاه گرم دارای محدودیتها و مزایایی هستند و تولیدکنندگان میتوانند با بررسی این سیستمها و براساس سازگاری آنها با مواد مختلف، بودجه و سایر عوامل تصمیم به استفاده از هریک از این سیستمها بگیرند. در صورتی که تولیدکننده، هزینهی بالای قالبهای تزریق پلاستیک راهگاه گرم را درنظر نگیرد، میتواند در زمانی کوتاه محصولی با ضایعات کمتر تولید کند.

منابع: www.rodongroup.com