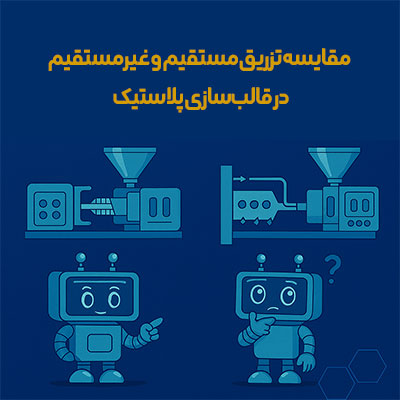

مقایسه تزریق مستقیم و غیرمستقیم در قالبسازی پلاستیک

تفاوتهای تزریق مستقیم و غیرمستقیم در قالبسازی پلاستیک

مقدمه

صنعت قالبسازی پلاستیک یکی از پیشرفتهترین و پرکاربردترین عرصههای مهندسی نوین است که در آن انتخاب روش تزریق تأثیر مستقیمی بر کیفیت قطعه، راندمان تولید، هزینه نهایی، و قابلیتهای طراحی دارد. دو روش اصلی برای ورود مواد مذاب پلاستیکی به قالب، تزریق مستقیم و غیرمستقیم است. هر یک از این روشها دارای خصوصیات فنی، مزایا و معایب، کاربردها و الزامات طراحی خاصی هستند که شناخت دقیق آنها برای دستیابی به قطعات با کیفیت مطلوب و افزایش بهرهوری الزامی است. این مقاله به صورت ساختارمند به معرفی، تحلیل تفاوتها، بررسی مزایا و معایب، کاربردهای رایج، تأثیر هر روش بر کیفیت و خواص قطعه نهایی، نکات کلیدی طراحی قالب و آخرین روندهای فناوری در این زمینه میپردازد تا راهنمایی جامع برای طراحان، مهندسان و فعالان صنعت قالبسازی پلاستیک ارائه شود.

تعریف تزریق مستقیم و غیرمستقیم در قالبسازی پلاستیک

تعریف تزریق مستقیم

تزریق مستقیم (Direct Injection) روشی است که در آن مواد مذاب پلاستیکی مستقیماً و بدون انحراف خاصی از نقطه ورود (معمولاً نازل دستگاه تزریق یا راهگاه گرم/سرد) وارد حفره قالب و سپس قطعه میشوند. در این حالت، “راهگاه” کوتاه بوده و نقطه ورود مواد مذاب عموماً در ضخیمترین یا مرکزیترین قسمت قطعه قرار میگیرد. این روش اغلب با نامهایی مانند تزریق مرکزی یا تزریق مستقیم به قطعه نیز شناخته میشود2.

در سازوکار تزریق مستقیم، مواد مذاب به سرعت و با فشار نسبتاً بالایی، از طریق یک گیت مستقیم دائماً به داخل حفره قالب هدایت میشود. این شیوه توزیع یکنواخت جریان و پرشدن سریع قالب را ممکن میسازد و همچنین میزان افت فشار و مسافت پیموده شده توسط مذاب تا رسیدن به مناطق دوردست قالب را به حداقل میرساند4.

تعریف تزریق غیرمستقیم

تزریق غیرمستقیم (Indirect Injection) روشی است که در آن مواد مذاب پلاستیک از طریق یک یا چند مجرا (راهگاه) به قسمتهای مختلف قالب هدایت و سپس وارد حفرههای قالب میشوند. در این حالت، نقطه ورود مذاب لزوماً در قطعه نهایی قرار نمیگیرد بلکه ابتدا مواد پس از حرکت در سیستم راهگاه یا کانالهای فرعی، از طریق یک گیت ثانویه به نقاط مشخصی از قالب وارد میشوند. گاهی اوقات این روش با نام “تزریق جانبی” (Side Gating) یا “تزریق انحرافی” نیز شناخته میشود5.

این روش برای قطعاتی با اشکال پیچیده، چندحفرهای یا قطعات ظریف که نیاز به کنترل دقیقتر مسیر جریان مواد دارند، بهکار میرود و به طراح اجازه میدهد تا توزیع حرارتی و مکانیکی مواد را مدیریت کند و همچنین نحوه برش یا جداسازی قطعه از راهگاه را بهینه سازد.

تفاوتهای فنی بین تزریق مستقیم و غیرمستقیم

ساختار سیستم تزریق و مسیر عبور مذاب

در تزریق مستقیم، مذاب از نازل دستگاه و راهگاه بسیار کوتاه وارد قطعه میشود. معمولاً گیت ضخیمتر بوده و افت دما و فشار در مسیر حرکت مذاب ناچیز است. این ویژگی باعث میشود که قطعه با پرشدگی عالی و حداقل ریسک سردشدگی تولید شود.

در مقابل، در تزریق غیرمستقیم، مذاب پس از عبور از راهگاههای اصلی و فرعی و طیکردن مسافت بیشتر، معمولا توسط گیتهای کوچکتر و جانبی به نقاط متعدد قطعه تزریق میشود. این مسیر طولانیتر میتواند باعث افت دما، افزایش زمان چرخه و دشواری در کنترل برخی نواقص شود، اما امکان کنترل محل تزریق، توزیع فشار و دقت ابعادی را بهبود میدهد.

نوع گیت و راهگاه

در سیستمهای تزریق مستقیم، گیت معمولاً “اسپرو” (sprue gate) یا گیت مستقیم است که قطر بزرگتر و مقاومت کمتری دارد. در سیستمهای تزریق غیرمستقیم، انواع گیتهای جانبی یا گیتهای پینپوینت و تونلی یا گیتهای مخفی به کار میروند که معمولاً قطر کمتر و طراحی پیچیدهتری دارند1.

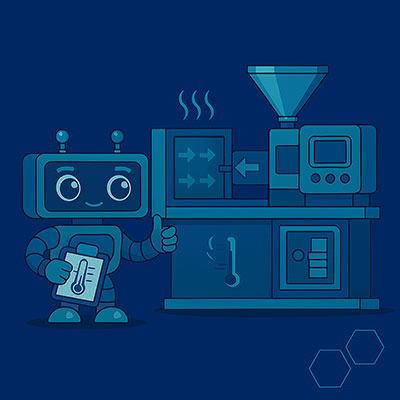

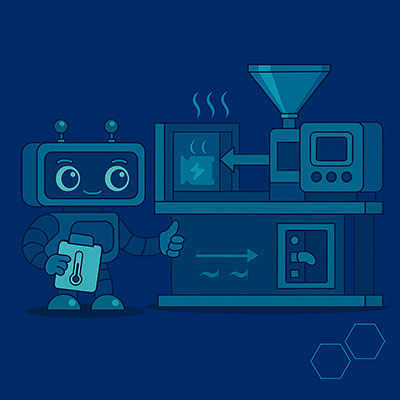

تأثیر بر فرآیند خنککاری

در تزریق مستقیم به دلیل مسیر کوتاه عبور مذاب، کنترل دمای محلی راحتتر است و فرآیند خنککاری سریعتر انجام میشود. اما در غیرمستقیم، به دلیل عبور مذاب از راهگاههای طولانیتر، ممکن است نیاز به خنککاری بیشتر و یکنواختی دمایی بیشتر باشد تا از سردشدگی یا گرفتگی راهگاهها جلوگیری شود.

اثر بر جداسازی قطعه از قالب

در تزریق مستقیم، نقطه جداسازی قطعه از راهگاه معمولاً آشکارتر و نیازمند فرآیند trimming است، اما در تزریق غیرمستقیم به ویژه با گیتهای مخفی، جداسازی قطعه آسانتر و اثر گیت بر ظاهر قطعه حداقل است.

مزایا و معایب تزریق مستقیم

مزایا

سرعت و یکنواختی پر شدن قالب: به دلیل مسیر کوتاه، پلاستیک مذاب با سرعت بالاتر و فشار یکنواختتر وارد حفره قالب میشود.

کاهش افت فشار: فاصله کم میان نازل و قطعه باعث کاهش افت فشار مذاب میگردد و در نتیجه پرشدگی قالب کاملتر و یکنواختتر خواهد بود.

انعطاف بالا برای قطعات حجیم: این روش برای قطعات بزرگ و حجیم بسیار مناسب است چرا که تضمین میکند تمام نقاط قطعه به خوبی با مذاب پر شوند.

کاهش ریسک انجماد سرد: به علت مسیر کوتاه، مذاب زمان بیشتری در حالت داغ باقی میماند و خطر سردشدگی در مسیر به حداقل میرسد.

هزینه ساخت قالب کمتر: به دلیل سادگی طراحی راهگاه و گیت، هزینه اولیه قالبسازی نسبت به برخی روشهای غیرمستقیم پایینتر است4.

معایب

اثر گیت بر ظاهر قطعه: رد گیت و اثر اسپرو در وسط یا قسمت ضخیم قطعه قابل مشاهده است و نیاز به فرآیند بعدی trimming برای حذف اضافی مذاب وجود دارد.

محدودیت در شکل و طراحی قطعه: برای قطعات با هندسه پیچیده یا قطعات دیواره نازک نمیتوان همیشه از تزریق مستقیم استفاده کرد.

امکان تشکیل عیوب سطحی: اگر دمای مذاب و فشار به درستی کنترل نشود، احتمال تشکیل حباب، خط جوش یا پلیسه در قسمتهای مجاور گیت زیاد میشود.

ایجاد پلیسه یا اضافات: به دلیل ضخامت بیشتر گیت، هنگام جداسازی قطعه اغلب پلیسه باقیمیماند که باید حذف شود6.

مزایا و معایب تزریق غیرمستقیم

مزایا

آزادی طراحی گیت: امکان قرارگیری گیت در نقاط دلخواه حفره، کنترل بیشتر بر جهتگیری جریان مذاب و بهبود کیفیت سطح فراهم میشود.

کاهش اثر گیت بر ظاهر قطعه: به علت استفاده از گیتهای جانبی یا مخفی، اثر گیت بر سطح قطعه بسیار کمتر است.

مناسب برای قطعات چندحفرهای و کوچک: این روش برای قالبهایی با تعداد زیاد حفره یا قطعات با اشکال پیچیده و ابعاد کوچک قابل بهینهسازی است.

دستیابی به ابعاد دقیقتر: با ایجاد کنترل بهتر بر مسیر جریان مذاب، امکان کنترل انقباض موضعی و میزان تاب برداشتن کاهش مییابد.

جدا شدن آسان گیت: به لطف طراحی خاص گیتهای تونلی یا پینپوینت، قطعه تولیدشده بدون نیاز یا با کمترین نیاز به پرداخت ثانویه از قالب جدا میشود2.

معایب

افزایش افت فشار و دمای مذاب: به علت طول بیشتر مسیر راهگاهها، احتمال افت فشار و کاهش دمای موضعی، به ویژه در قالبهای بزرگ وجود دارد.

پیچیدگی طراحی قالب: طراحی سیستم راهگاه و گیت در قالبهای غیرمستقیم به مهارت بالا و تحلیل جریان مذاب نیاز دارد.

افزایش هزینه ساخت: اضافه شدن راهگاهها، مکانیزمهای جانبی و تعداد گیتها میتواند هزینه و زمان ساخت قالب را افزایش دهد.

افزایش احتمال گرفتگی گیت: در صورت عدم طراحی صحیح، گیتهای کوچکتر یا پیچیدهتر در معرض خطر گرفتگی و انسداد هستند.

افزایش زمان چرخه ساخت: مسیر طولانیتر میتواند زمان پر شدن و زمان خنککاری قالب را افزایش دهد، هرچند این اثر بسته به طراحی و جنس مواد متغیر است.

جدول مقایسهای: تفاوتهای کلیدی تزریق مستقیم و غیرمستقیم

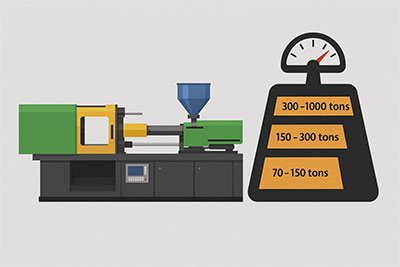

پس از مشاهده جدول، مشخص است که هر سبک تزریق بسته به نوع محصول، ویژگیهای طراحی، و اهداف تولید مزایا و محدودیتهای خاص خود را دارد. برای مثال در تولید قطعات بزرگ با دیوارههای ضخیم و نیاز به استحکام بالا، تزریق مستقیم میتواند گزینه بهتری باشد؛ در حالی که برای تولید محصولات کوچک، ظریف، یا با سطح ظاهری حساستر، تزریق غیرمستقیم توصیه میشود.

کاربردهای رایج تزریق مستقیم

تزریق مستقیم به دلیل سادگی و راندمان بالا، کاربرد گستردهای در تولید قطعات پلاستیکی صنعتی، قطعات با حجم تولید بالا و اجزای کلاندیمانسیون دارد. از جمله مهمترین کاربردهای این روش میتوان به موارد زیر اشاره کرد:

قطعات خودرو: اجزای بزرگ و مرکزی مانند سپر، داشبورد، قاب چرخ و مخازن سوخت.

محفظهها و جعبهها: محفظههای تجهیزات الکترونیکی، کمدها، جعبه ابزار، بدنه تجهیزات صنعتی.

لوازم خانگی: قطعات بیرونی یخچال، ماشین لباسشویی، کولرها و ظروف پلاستیکی حجیم.

مپ-قطعات صنعتی: انواع پالت، سطل زباله صنعتی، تجهیزات انباری.

تولید انبوه قطعات با ضخامت بالا: مانند گلدانها، پایه قطعات ماشین آلات و …8.

این کاربردها نیازمند قالبهایی با ظرفیت بالا برای انتقال حجم زیاد مذاب در یک سیکل است و معمولاً اثر گیت مرکزی در قطعه قابل قبول یا قابل پرداخت است.

کاربردهای رایج تزریق غیرمستقیم

از مهمترین کاربردهای تزریق غیرمستقیم میتوان به تولید قطعات زیر اشاره کرد:

قطعات چندحفرهای: تولید درب بطری، قطعات کوچک الکترونیکی، قطعات پزشکی یک بار مصرف.

محصولات ظریف با تزیینات سطح: اسباببازیهای ظریف، اجزای تزئینی خودرو، قطعات دکوراتیو و لوازم آرایشیبهداشتی.

قطعات دقیق ابعادی: اجزای ابزارآلات، چرخدهندههای کوچک، چرخدندههای ساعت و قطعات مکانیکی.

قطعات با سطوح حساس: قطعاتی که سطح صیقلی یا براق نیاز دارند یا نباید اثری از گیت روی آنها باقی بماند.

تولید محصولات با مواد خاص: مانند محصولات دو مادهای، اجزای مهندسی پزشکی، و محصولات فیبرکربنی یا نانوکامپوزیتی2.

این کاربردها معمولاً نیاز به کنترل دقیق دمای مذاب، مسیر عبور جریان، استحکام ابعادی و حداقلسازی عیوب سطحی دارند.

تأثیر روش تزریق بر کیفیت سطح و دقت ابعاد قطعه

کیفیت سطح

در روش تزریق مستقیم، به دلیل ضخامت بیشتر گیت و ارتباط مستقیم با قطعه، احتمال باقی ماندن اثر گیت، فرورفتگی، حباب و خطوط جریان در مرکز قطعه بیشتر است. البته وجود اثر گیت در قطعاتی با سطوح غیرحساس معمولاً مشکلی ایجاد نمیکند و با فرآیند trimming یا پرداخت نهایی قابل اصلاح است.

در تزریق غیرمستقیم، چون گیتها کوچکتر و اغلب جانبی هستند، امکان بهینهسازی زیبایی سطح و پنهان بودن یا حذف محل گیت بسیار بیشتر است. بنابراین این روش برای قطعاتی با ظاهر حساس، قطعات تزئینی و لوازم مصرفی برتری دارد10.

دقت ابعادی

تزریق مستقیم با توزیع همگن فشار باعث کاهش انقباض موضعی و تاب برداشتن میشود، اما اگر طرح قالب، ضخامت دیواره و سیستم خنککننده به درستی انتخاب نشود، ممکن است انقباض قطعه عمدتاً در بخش مرکزی یا ضخیم جمع شود.

در مقابل، تزریق غیرمستقیم اجازه میدهد مسیرهای ورود متعدد و کنترل جهتدار جریان مذاب بر بخشهای مختلف قطعه اعمال شود که این خصوصیت در قطعات چندحفرهای و قطعات ظریف موجب افزایش دقت ابعاد و ثبات هندسی میشود.

عیوب رایج بر اساس روش تزریق

تأثیر روش تزریق بر خواص مکانیکی قطعه

خواص مکانیکی قطعه همچون استحکام کششی، ضربهپذیری، مدول و پایداری در برابر خزش، مستقیم تحت تاثیر نوع مسیر و نحوه تزریق مذاب قرار دارند.

در روش تزریق مستقیم، به دلیل ورود مذاب با فشار زیاد و مسیر کوتاه، فرمگیری مولکولی یکنواختتر است و در قطعات بزرگ یا ضخیم استحکام مکانیکی مطلوب به دست میآید. اما اگر تنظیم فشار و سرعت تزریق بهینه نباشد، ممکن است در نقاط دور از گیت حفرههای داخلی یا ضعف مکانیکی ایجاد شود10.

در روش تزریق غیرمستقیم، ورود مذاب از چند مسیر، توزیع تنش و همچنین کنترل خنککاری، ضربهپذیری و مدول الاستیک قطعه را افزایش میدهد. این شکل تزریق در قطعات دقت بالا و دیواره نازک یا نانوکامپوزیتی، اثر مطلوبی بر استحکام مکانیکی و نبود تمرکز تنش موضعی دارد.

به طور ویژه، نتایج پژوهشی دانشگاه تهران در قطعات ABS نشان میدهد که سرعت تزریق بیشتر و دمای قالب بالاتر، تراکم ساختاری را افزایش و مدول کششی را بهبود میبخشد. در مقابل، افزایش زمان خنککاری موجب کاهش درصد انقباض و ارتقاء کیفیت مکانیکی میشود. در تزریق غیرمستقیم و چند-گیتی، توزیع یکنواختتر مدول و استحکام حاصل میشود9.

نکات طراحی قالب برای تزریق مستقیم

انتخاب موقعیت گیت: گیت باید در ضخیمترین، مرکزیترین یا مقاومترین بخش قطعه تعبیه شود تا جریان مواد یکنواخت باشد و حباب هوا یا جوش سرد ایجاد نگردد.

طراحی اسپرو و راهگاه: کوتاه و مستقیم بودن راهگاه ضمن کاهش افت گرما و فشار موجب پرشدن کامل قطعه میشود.

پیشبینی پلیسه: برای قطعات با حساسیت ظاهری، روش trimming را در فرآیند پس از تولید لحاظ کنید.

سیستم خنککاری مؤثر: چون حجم مذاب در یک نقطه متمرکز میشود، خنککاری باید کاملاً همگن و تراز باشد تا از انقباض ناهمسان جلوگیری شود.

زاویه خروج مناسب: برای خروج راحتتر قطعه از قالب زاویه در نظر گرفته شود.

تعادل دمای قالب: کنترل دمای قالب برای حفظ کیفیت سطح و کاهش عیوب مهم است1.

نکات طراحی قالب برای تزریق غیرمستقیم

چندگانهکردن گیت: توزیع گیتهای جانبی و پینپوینت بر اساس شکل و حجم هر بخش قطعه.

حداقل کردن مسیر مذاب: تنظیم طول راهگاهها برای به حداقل رساندن افت دما و فشار.

طراحی بهینه راهگاه: تعادل در قطر، زاویه و شیب راهگاهها برای پر شدن یکنواخت حفرهها.

گیت مخفی: استفاده از گیت تونلی یا پینپوینت مخفی برای کاهش اثر بر ظاهر قطعه.

سیستم خارجکننده پیشرفته: طراحی سیستم ejector برای جداسازی آسانتر و اتوماتیک.

تهویه قالب: طراحی مناسب کانال تهویه برای جلوگیری از بسته شدن حفرهها یا ایجاد حباب هوا.

بهینهسازی خنککاری: طراحی کانالهای خنککاری متناسب با دشواری خنک کردن حفرهها.

پیشبینی نقاط خطوط جوش: تحلیل مسیر جریان و تعیین نقاط احتمالی خط جوش برای کاهش ضعف مکانیکی در محلهای حساس1.

مقایسه سیستمهای راهگاه سرد و گرم در هر روش

راهگاه سرد (Cold Runner)

تعریف: سیستم سادهای که مذاب پس از تزریق، در کل راهگاه سرد شده و همراه قطعه از قالب خارج میشود.

مزایا: هزینه ساخت پایینتر، مناسب برای تولید در تیراژ محدود یا قطعات پیچیده، امکان بازیافت ضایعات راهگاه.

معایب: ضایعات بیشتر، زمان چرخه طولانیتر، کارآیی پایینتر در تولید انبوه، احتمال ایجاد پلیسه و عیوب بیشتر.

کاربرد: در قالبهای کوچک، نمونهسازی یا قطعاتی با قابلیت جمعآوری و بازیافت راهگاه.

سازگاری با تزریق مستقیم و غیرمستقیم: هر دو ممکن است اما بیشتر مستقیم.

راهگاه گرم (Hot Runner)

تعریف: راهگاهی است که مسیر آن دائماً توسط هیترها گرم نگاه داشته میشود و مذاب تا لحظه ورود به گیت همواره مذاب باقی میماند و ضایعات راهگاه صفر یا نزدیک به صفر است.

مزایا: مصرف بهینه مواد، چرخه تولید سریعتر، کاهش ضایعات، کیفیت سطح بهتر، مناسب برای تولید انبوه.

معایب: هزینه بالا، پیچیدگی طراحی و نگهداری، نیاز به کنترل دمای دقیق و مشکلات مربوط به مواد حساس به حرارت.

کاربرد: قالبهای بزرگ، قطعات چندحفرهای و چرخه سریع.

سازگاری با تزریق مستقیم و غیرمستقیم: در هر دو روش بهکار میرود، اما در غیرمستقیم معمولاً کارایی بالاتر دارد114.

نمودارها و تصاویر شماتیک سیستمهای تزریق

نمودار پیشنهادی برای مقاله و استوری

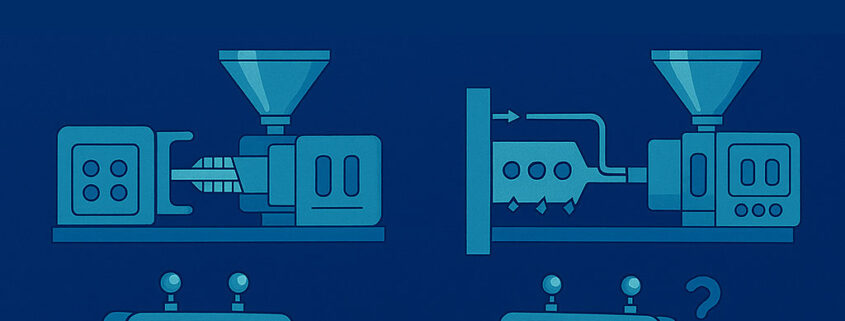

نمودار مسیر جریان مذاب در تزریق مستقیم: نمایش یک قالب ساده با یک گیت مرکزی و ورود مستقیم مذاب به مرکز قطعه.

شماتیک تزریق غیرمستقیم: قاب با راهگاههای منشعب، چند گیت جانبی، تزریق به نقاط مختلف قطعه و نمایش مسیر جریان مذاب.

نمودار مقایسه راهگاه سرد و گرم: دو تصویر کنار هم – یکی با یک سیستم راهگاه سرد و بخشهای سرد و ضایعات قابل جداسازی، یکی با سیستم راهگاه گرم و اتصال دائمی راهگاه به حفره بدون ضایعات.

نمودار فشار و سرعت تزریق: نموداری که رابطه سرعت و فشار تزریق و تاثیر آن بر کیفیت قطعه را نمایش دهد.

توصیه: برای استوری اینستاگرام، تصاویر گرافیکی بارنگهای متضاد و جزئیات کم، به نمایش مسیرهای مذاب و موقعیت گیتها با برچسبهای شفاف تهیه شود.

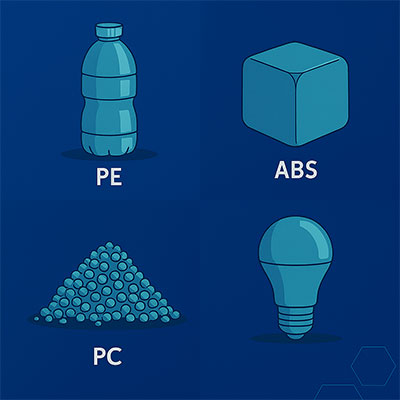

انتخاب مواد پلاستیکی مناسب در تزریق مستقیم و غیرمستقیم

انتخاب مواد پلاستیکی متناسب با روش تزریق، جنس قطعه نهایی، و شرایط کارکرد آن تعیین میشود:

در تزریق مستقیم: به علت انتقال حرارت و فشار بالا، مواد ترموپلاستیک دارای رفتار رئولوژیکی مناسب، نظیر پلیپروپیلن (PP)، پلیاتیلن (PE)، پلیاستایرن (PS)، ABS، پلیکربنات (PC) و نظایر آنها تا دمای بالا قابل تزریق هستند و خطر تخریب حرارتی کمتر است، چون زمان تماس مذاب با دیواره قالب کوتاهتر است14.

در تزریق غیرمستقیم: مواد با جریانپذیری بهتر و حساسیت کمتر به افت دما و فشار انتخاب میشوند. مواد نازکجداره نظیر ABS برای قطعات دقیق، پلیآمید (نایلون) و POM برای قطعات متحرک، و مواد شفاف یا ویژه همچون پلیکربنات برای قطعات ظریف بهکار میروند.

توصیه تخصصی: برای قالبهای چندحفرهای یا قطعات حساس به ظاهر، استفاده از مواد با رنگپذیری، جریانپذیری و استحکام بالا بهتر است. همچنین ویژگی انقباض حرارتی و روانپذیری (MFI) مواد باید با نوع راهگاه و نحوه تزریق تطابق داشته باشد تا از عیوب ابعادی جلوگیری شود13.

روندهای نوین و فناوریهای ترکیبی در قالبسازی تزریق

با توسعه فناوریهای تولید، قالبسازی تزریق پلاستیک نیز وارد عصر هوشمندسازی، کنترل دیجیتال و استفاده از مواد کامپوزیتی و نانویی شده است:

استفاده از مهندسی معکوس و شبیهسازیهای دیجیتال: نرمافزارهایی مانند Moldflow، Moldex3D و قابلیت CAD/CAM/CAE به طراحان اجازه میدهد تا مسیر جریان مذاب، شکل گیت، و سیستم خنککاری را بهینهسازی کنند و قبل از ساخت واقعی قالب، عیوب را پیشبینی و رفع نمایند.

قالبسازی ترکیبی (Insert Molding و Overmolding): تولید قطعات دو مادهای با تزریق چندمرحلهای و ترکیب مواد نرم و سخت یا پلاستیک و فلز در یک چرخه. این فناوریها برای محصولات پزشکی، الکترونیکی و خودرو اهمیت یافتهاند.

قالبگیری تزریق واکنشی (RIM): برای تولید قطعات بزرگ و سبکتر با استحکام بالا و زمان چرخه کوتاه.

نانوتکنولوژی: استفاده از مواد پلیمری نانوکامپوزیت، بهبود قابل توجه در مدول و استحکام مکانیکی، کاهش وزن و افزایش طول عمر قالب.

**استفاده از پرینت سهبعدی برای ساخت قطعات نمونه قالب یا حتی قالبهای کوچک برای تولید اولیه یا کمتیراژ.

شبیهسازی جریان و پیشبینی عیوب: امکان تحلیل دیجیتال خطوط جوش، حباب هوا، انقباض یا پرشدگی نامناسب و بهینهسازی پیش از مرحله ساخت.

اتوماسیون کامل خطوط تولید و اتصال رباتهای صنعتی برای برداشت، بستهبندی و مونتاژ قطعات17.

جمعبندی و نتیجهگیری

انتخاب بین روش تزریق مستقیم و غیرمستقیم در قالبسازی پلاستیک تصمیمی حیاتی برای کنترل کیفیت، بهرهوری و کاهش هزینههای تولید است. ویژگیهای اصلی تزریق مستقیم نظیر پرشدگی سریع، دقت بالا در قطعات حجیم، و ساختار ساده قالب، آن را برای تولید قطعات بزرگ یا قطعاتی با حساسیت ظاهری کمتر ایدهآل کرده است. اما در تزریق غیرمستقیم مزایایی مانند آزادی در انتخاب محل گیت، بهبود کیفیت سطح، کنترل بهتر جریان مذاب و قابلیت تولید قطعات دقیق و کوچک با ظاهر حساس به دست میآید.

تأثیر این انتخاب بر کیفیت سطح، دقت ابعادی، خواص مکانیکی و استحکام قطعه به شدت محسوس است و باید با توجه به نوع محصول و کاربرد نهایی، الزامات سفارشدهنده و محدودیتهای اقتصادی صورت گیرد. افزون بر این، توسعه فناوری، شبیهسازیهای پیشرفته و ورود مواد جدید راهحلهای ترکیبی و بهرهورتر را در اختیار صنعتگران قرار داده است تا حتی در پروژههای پیچیده نیز بهینهترین فرآیند قالبسازی را تجربه کنند.

توصیه برای نمایش استوری: تمرکز روی نمایش ساده تفاوت محل گیت، مسیر مذاب و اثر گیت روی قطعه میتواند پیام تمایز این دو روش را به طور بصری و مؤثر منتقل کند.

نکته پایانی: انتخاب روش تزریق و طراحی قالب باید همواره مبتنی بر بررسی تخصصی کاربرد نهایی قطعه، جنس ماده اولیه، الزامات کیفیت و خواص مکانیکی، حجم تولید، استراتژی کاهش ضایعات، هزینه و امکانات نگهداری قالب، و نهایتاً توقع از ظاهر و عملکرد قطعه نهایی باشد. تجهیز شدن به دانش روز، بهرهگیری از شبیهسازی و فناوریهای نوین، ضریب موفقیت در تولیدات صنعتی پلاستیک را به طور چشمگیری افزایش خواهد داد.