ویژگی های سیستم تزریق پلاستیک

ویژگی های سیستم تزریق پلاستیک

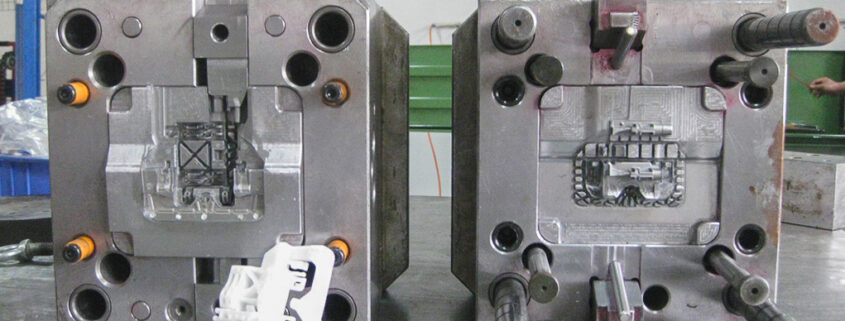

یک قالب مثل تصویر نگاتیو یک عکس است: هندسه و الگوی سطح قالب به طور مستقیم روی شکل قطعه تزریق پلاستیک شده تاثیر می گذارد.

معمولا بیشتر هزینه اولیه صرف ساخت قالب تزریق پلاستیک می شود: ساخت یک قالب معمول از حدود ۲۰۰۰-۵۰۰۰دلار برای قالب های ساده و تیراژ های نسبتا پایین (بین ۱۰۰۰ تا ۱۰۰۰۰) شروع شده و می تواند برای قالب های تیراژ بالا تا ۱۰۰هزاردلار بالا رود.(۱۰۰هزار قطعه یا بیشتر).

این هزینه به خاطر تخصص بالایی است که برای ساخت یک قالب باکیفیت لازم است.قالبی که بتواند به طور دقیق هزاران(یا صدها هزار) قطعه را تولید کند.

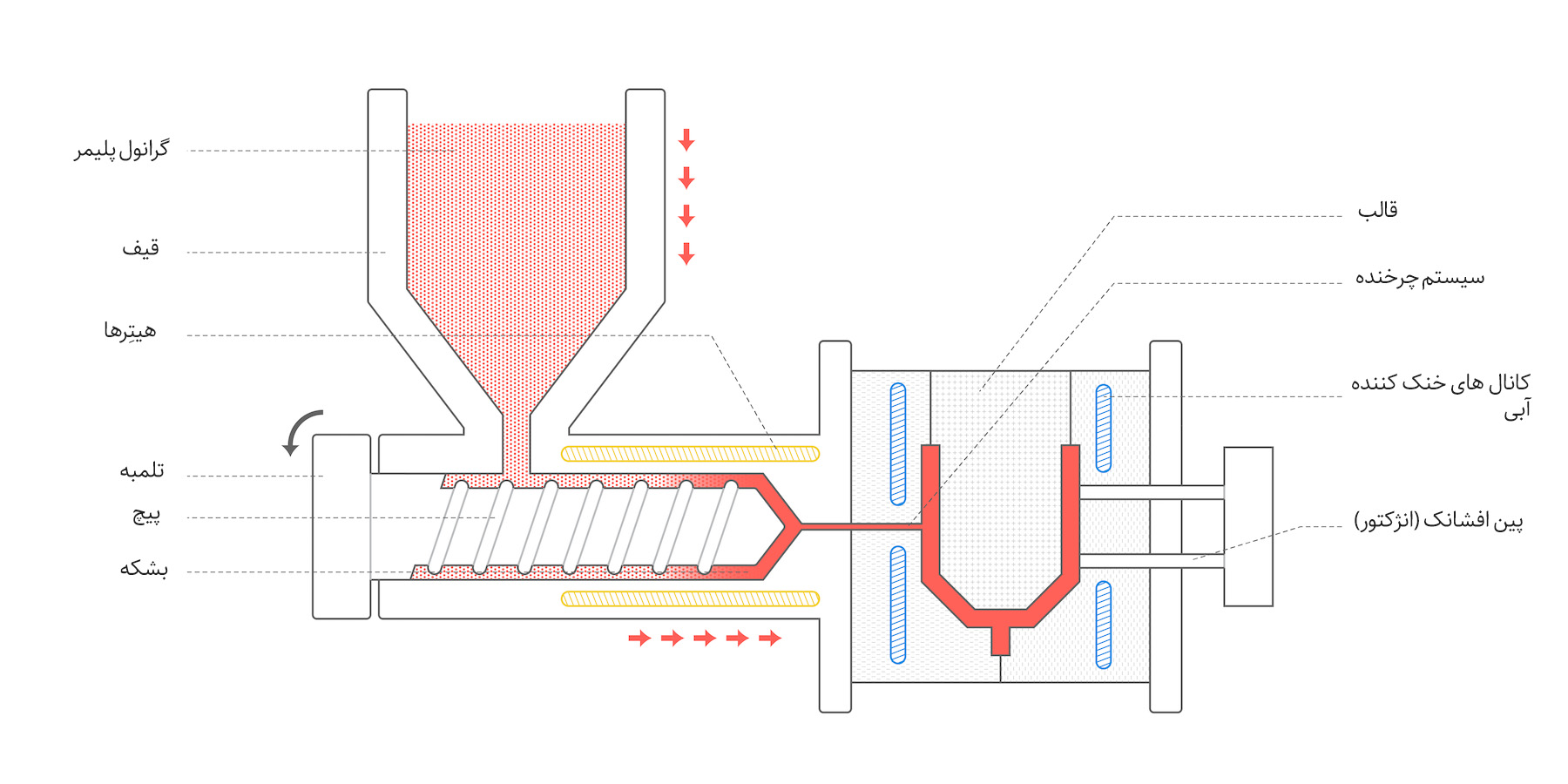

قالب های تزریق پلاستیک معمولا با ماشین CNC از آلومینیوم یا استیل ساخته می شوند و سپس تا استانداردهای بالا پولیش، پرداخت و پست پروسس می شوند. به جز نگاتیو قطعه، قالب های تزریق پلاستیک قابلیت هایی مثل سیستم تزریق ، کانال های داخلی خنک کننده با آب و… را که به سرعت پروسه کمک می کنند در خود جای می دهند.

پیشرفت های اخیر در مواد اولیه پرینت سه بعدی، امکان ساخت قالب تزریق پلاستیک با پرینت سه بعدی را فراهم کرده است.

قالب های تزریق پلاستیک پرینت سه بعدی ، بسیار ارزان تر از قالب های معمول هستند اما تنها برای تزریق پلاستیک در تیراژ پایین( کمتر از ۱۰۰ قطعه) کاربرد دارند.

تولید در این تیراژهای پایین در گذشته بدون استفاده از پرینت سه بعدی در تزریق پلاستیک امکان پذیر نبود چرا که هزینه ساخت قالب با روش های سنتی بسیار بالاست و محصول نهایی نمی تواند به صرفه به بازار ارایه شود.

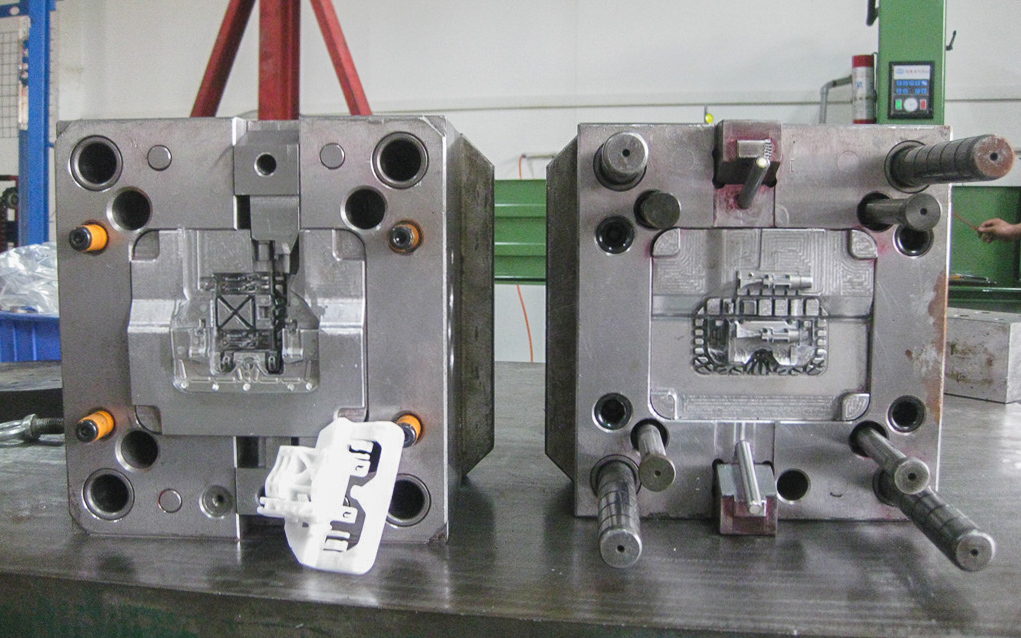

یک قالب صنعتی برای تولید ده ها هزار قطعه پلاستیکی. قالب سمت راست هسته قالب سمت چپ را تشکیل می دهد. (تصویر متعلق به شرکت Promolding است.)

آناتومی یک قالب تزریق پلاستیک

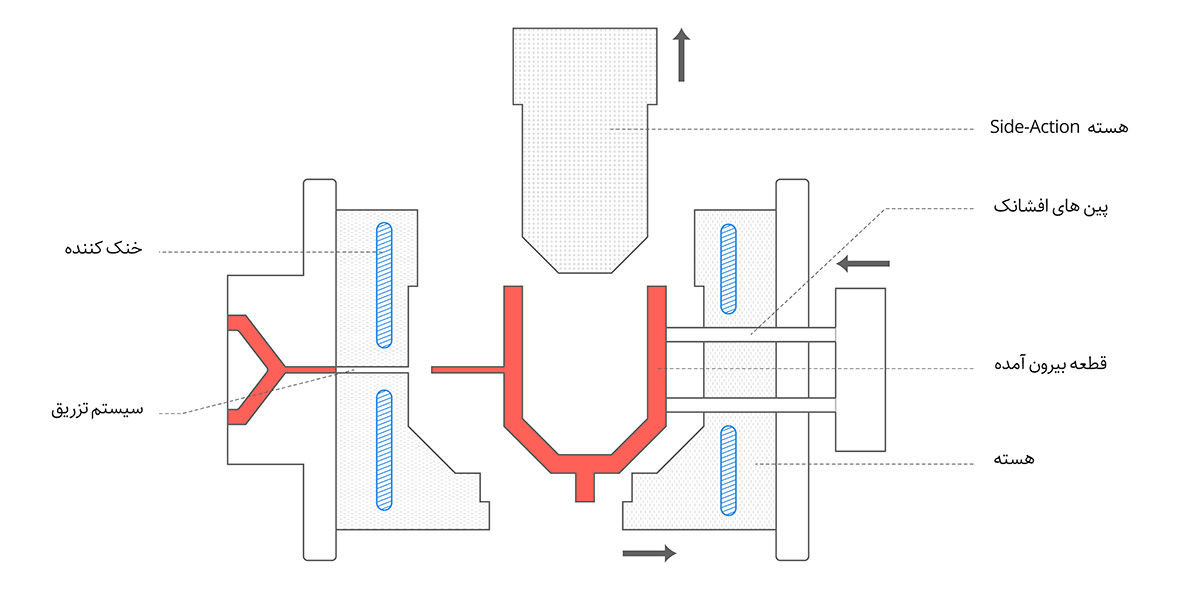

ساده ترین قالب تزریق پلاستیک، قالب Straight-pull است. این قالب از دو نیمه تشکیل شده است: قسمت Cavity یا حفره و Core یا هسته.

این قالب ها پر استفاده ترین قالب ها در تزریق پلاستیک هستند. طراحی و ساخت آنها آسان است که کل هزینه را به نسبت پایین می آورد. در مقابل طراحی این قالب ها با محدودیت مواجه است: قطعه حتما باید روی هر طرف هندسه دوبعدی داشته و بیرون زدگی نداشته باشد(حجم هایی که از زیر ساپورت نمی شوند.).

اگر هندسه های پیچیده تری مدنظر است، لازم است از قالب هایی با هسته Side-Action یا دیگر اینسرت ها استفاده شود.

هسته های Side-Action المان های متحرکی هستند که از بالا یا پایین وارد قالب شده و ساخت قسمت های بیرون زده را امکان پذیر می کنند(برای مثال یک سوراخ و یا حفره. این هسته ها باید بهینه استفاده شوند چرا که موجب بالا رفتن هزینه می شوند. در قسمت بعدی توضیحات بیشتری در مورد اینگونه هسته ها می دهیم.

یک قالب با هسته های side-action در حین بیرون آوردن قطعه

دو قسمت یک قالب: ساید A و ساید B

قطعات تزریق پلاستیک دو طرف دارند: ساید A که مقابل حفره است (نیمه جلویی قالب) و ساید B که مقابل هسته(نیمه پشتی قالب) است. این دو قسمت معمولا کاربردهای متفاوتی دارند:

- قسمت A معمولا ویژگی های ظاهری بهتری داشته و قسمت Cosmetic نامیده می شود. سطوح قسمت A نرم بوده و بافتی متناسب با طراحی شما خواهند داشت.

- قسمت B معمولا شامل المان های سازی ای و پنهان قطعه (مثل ستون ها و…) می شود. به همین دلیل به این قسمت سایدِ کاربردی یا Functional می گویند. سایدِ B معمولا سطوح خشن تری دارد و جای پین های انژکتور روی آن دیده می شود.

تزریق ماده به درون قالب: سیستم تزریق

سیستم تزریق پلاستیک یا Runner System کانالی است که پلاستیک ذوب شده را به فضای خالی قالب هدایت می کند. این سیستم میزان جریان و فشار ورود پلاستیک مایع به درون قالب را کنترل می کند و پس از تزریق از قالب خارج می شود.

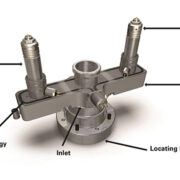

سیستم تزریق از سه بخش تشکیل شده است: حلقه تزریق (Sprue) ، گردنده سیستم تزریق (Runner) و ورودی (Gate).

- حلقه تزریق کانال اصلی است که پلاستیک ذوب شده هنگام ورود به قالب از آن عبور می کند.

- گردنده تزریق – runner – پلاستیک ذوب شده را روی صفحه ای که دو نیمه قالب به هم متصل می شوند توزیع کرده و حلقه تزریق – Spur – را به ورودی متصل می کند. هر قالب می تواند شامل یک یا چند تزریق کننده باشد. این رانر ها ماده اولیه را می توانند به سمت یک یا چند بخش قالب هدایت کنند.

- ورودی – gate – دروازه ورودی ماده به درون فضای خالی قالب است. هندسه و مکان گِیت از اهمیت زیادی برخوردار است. این ورودی تعیین کننده ی شیوه جریان یافتن پلاستیک درون قالب است.

پلاستیک ذوب شده از حلقه تزریق به سمت گردنده تزریق جریان پیدا کرده و از طریق ورودی ها به قالب وارد می شود تا در هر نوبت تزریق پلاستیک چهار قطعه تولید شود.

در تزریق پلاستیک چهار نوع ورودی – گِیت – استفاده می شود:

- ورودی های کناری – Edge Gates : ورودیه های کناری پلاستیک را در نقاط اتصال بین دو نیمه قالب تزریق می کنند و پر استفاده ترین نوع ورودیه است. سیستم تزریق می تواند پس از پروسه به طور دستی حذف شود. روی قطعه در نقاط تزریق نقص های کوچکی دیده می شود که می توانند با پرداخت و پولیش اصلاح شوند.

- ورودی های تونلی – Tunnel Gates پلاستیک مایع را در زیر خط اتصال تزریق می کنند. سیستم تزریق این نوع از ورودیه ها به محض خروج قطعه از قالب به طور خودکار از قالب بیرون می آید و نیازی به حذف دستی آن نیست. این مسئله این نوع از ورودی ها را برای تزریق پلاستیک قطعات بزرگ بسیار مناسب می کند.

- ورودی سرقلم یا Hot tip به حلقه تزریق متصل است و پلاستیک را از بخش فوقانی قالب تزریق می کند. با این نوع ورودی تقریبا هیچ پلاستیکی به هدر نمی رود به همین دلیل برای تولید در تیراژ بالا سیستم های ایده آلی هستند. تنها مشکل اینگونه ورودی ها این است که یک گودی ریز روی قطعه در نقطه تزریق دیده می شود.

برگرفته از : 3dfast.ir

تزریق پلاستیک چگونه کار می کند ؟

تزریق پلاستیک چگونه کار می کند

طرز کار تزریق پلاستیک:

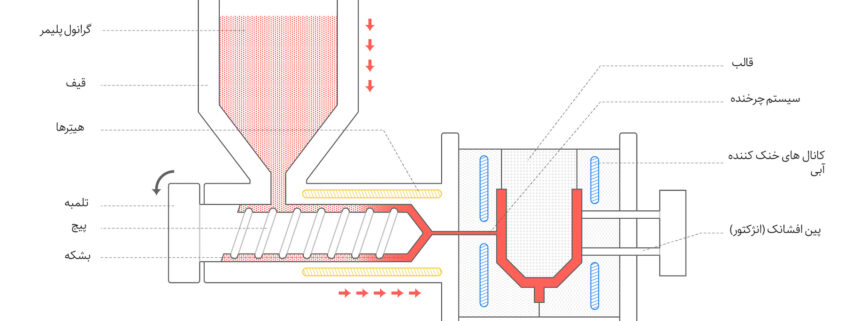

۱.ابتدا گرانول های پلیمر خشک شده و در قیف قرار داده می شوند. این گرانول ها در قیف با پودرها و پیگمنت های رنگی و دیگر افزودنی های تقویت کننده ترکیب می شوند.

۲.گرانول ها به بشکه تغذیه می شوند. گرانول ها در بشکه حرارت دیده،با یکدیگر ترکیب شده و با یک پیچ چرخان به سمت قالب هدایت می شوند. هندسه پیچ و بشکه به گونه ای بهینه طراحی شده است که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک کند.

۳.تلمبه به جلو حرکت کرده و پلاستیک ذوب شده از طریق سیستم چرخنده به قالب تزریق می شود و همه فضای خالی قالب را پر می کند. با پایین آمدن دمای ترموپلاستیک، ماده جامد شده و شکل قالب را به خود می گیرد.

- در نهایت قالب گشوده شده و قطعه جامد توسط پین های افشانک به بیرون هل داده می شود، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی تکرار می شود.

تزریق پلاستیک چگونه کار می کند

تکرار این پروسه می تواند بسیار سریع انجام شود: چرخه تزریق پلاستیک معمولا بسته به اندازه قطعه می تواند از ۳۰ تا ۹۰ ثانیه طول بکشد.

پس از آماده شدن محصول، قطعه روی کانوایر و یا در یک مخزن نگهدارنده رها می شود. معمولا قطعاتی که با تزریق پلاستیک ساخته می شوند به محض ساخت آماده استفاده بوده و نیازی به طی مراحل پولیش ، پرداخت و پست پروسس ندارند.

برگرفته از : 3dfast.ir

تزریق پلاستیک چیست ؟

تزریق پلاستیک چیست ؟

تزریق پلاستیک یک تکنولوژی ساخت برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین است. در تزریق پلاستیک ابتدا گرانول های پلیمر ذوب می شوند و سپس تحت فشار به درون یک قالب تزریق می شوند. پلاستیک مایع درون قالب خنک شده و جامد می شود. مواد اولیه تزریق پلاستیک پلیمرهای ترموپلاستیکی هستند که قابلیت رنگ آمیزی و پر شدن توسط افزودنی های دیگر را دارند.

تزریق پلاستیک چیست

تاریخچه تزریق پلاستیک

تزریق پلاستیک برای اولین بار در سال ۱۸۶۷ میلادی انجام شد. این روش برای ساخت توپ بازی بیلیارد مورد استفاده قرار گرفت. به این صورت که شخصی به نام John W.H سلولوئید را به درون قالبی تزریق کرد و در نتیجه شکل مورد نظرش را با موفقیت استخراج کرد.

این روش با نام تزریق پلاستیک شناخته شد. تقریبا ۵ سال بعد اولین دستگاه برای تزریق پلاستیک توسط همین شخص و برادر وی ابداع شد.

پیک اصلی برای رشد در صنعت تزریق پلاستیک مربوط به دههی ۴۰ بود. در آن تاریخ که با جنگ جهانی مصادف شده بود شخصی به نام Jim Hendry توانست دستگاهی برای ساخت وسیلههای مارپیچ و پیچیده را به صورت تزریق پلاستیک اختراع کند. از این اختراع به بعد پیشرفتهای حاصل بسیار سریعتر بودند.

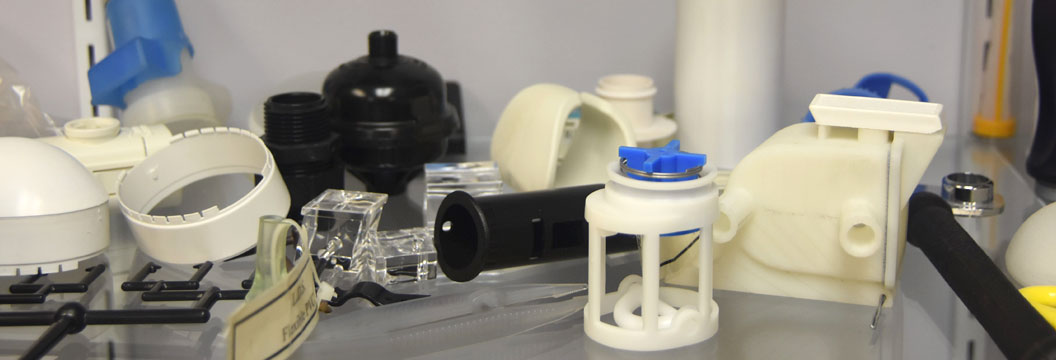

تقریبا همه قطعات پلاستیکی که به طور روزمره از آنها استفاده می کنیم با استفاده از تکنولوژی تزریق پلاستیک ساخته شده اند

دلیل محبوبیت و استفاده گسترده از تزریق پلاستیک، هزینه بسیار پایین ساخت هر قطعه در تیراژهای بالا است. تزریق پلاستیک تکرار پذیری بالا را در کنار آزادی بالای طراحی ارایه می کند. محدودیت های اصلی تزریق پلاستیک از نوع اقتصادی هستند چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار به صرفه است، اما در مقابل سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است.

برگرفته از : 3dfast.ir

پلیمر ABS چیست و چه کاربردی در تزریق پلاستیک دارد

پلیمر ABS چیست و چه کاربردی در تزریق پلاستیک دارد

آنچه در این مقاله میخوانید:

- دربارهی پلیمر ABS

- ساختار شیمیایی پلیمر ABS

- انواع پلیمر ABS و معرفی مونومرهای آن

- کاربردهای پلیمر ABS

- خواص پلیمر ABS

- کاربرد پلیمر ABS در تزریق پلاستیک

- چرا از پلیمر ABS در تزریق پلاستیک استفاده میشود؟

- مزایای استفاده از پلیمر ABS در تزریق پلاستیک

- معایب استفاده از پلیمر ABS در تزریق پلاستیک

پلیمر ABS چیست و چه کاربردی در تزریق پلاستیک دارد؟

دربارهی پلیمر ABS

آکریلونیتریل بوتادین استایرن که با نام پلیمر ABSشناخته میشود، نوعی پلیمر ترموپلاستیکی بسیار متداول است که در فرآیند تزریق پلاستیک نیز مورد استفاده قرار میگیرد. این پلیمر درواقع نوعی تریپلیمر است که از پلیمریزاسیون سه مونومر به وجود آمده است.

دمای انتقال شیشهای ABS حدودا ۱۰۵ درجهی سانتیگراد است و به دلیل بیشکلی، نقطهی ذوب چندان مشخصی ندارد. پلیمر ABS به دلیل داشتن سه جزء با قابلیتهای خاص، ویژگیهای هر یک از عناصر پلیمری خود را بروز میدهد و میتواند این خواص را با شدت بیشتر یا کمتری نشان دهد.

ساختار شیمیایی پلیمر ABS

همانطور که گفتیم پلیمر ABS از پلیمریزاسیون سه مونومر به نامهای استایرن، آکریلونیتریل و بوتادین به وجود آمده است. فرمول شیمیایی این پلیمر گرمانرم به صورت زیر نوشته میشود:

(C8H8)x•(C4H6)y•(C3H3N)z)

هر یک از مونومرهای به کار رفته در این ترکیب دارای ویژگیهای منحصر به فردی هستند که میتوانند در ظاهر و ویژگیهای این پلیمر تغییر ایجاد کنند:

– آکریلونیتریل: مونومر آکریلونیتریل دارای مقاومت بسیار بالا در برابر دمای زیاد و مواد شیمیایی است. هرچه میزان این ماده در ساختار ABS بیشتر باشد مقاومت این پلیمر در برابر گرما و واکنشهای شیمیایی بالاتر خواهد رفت.

– بوتادین: وجود بوتادین استحکام پلیمر را در برابر فشار افزایش میدهد و سختی محصول نهایی را نیز بیشتر خواهد کرد. بنابراین قطعات پلاستیکی ساخته شده از ABS که دارای بوتادین بیشتری در خود هستند، سختی بالاتری دارند و مقاومت خوبی در برابر فشار از خود نشان میدهند.

– استایرن: استایرن بیشتر در ABS به معنای شکلپذیری بهتر و سختی بالاتر محصول نهایی است.

هر چه میزان یکی از مونومرهای موجود در پلیمر ABS بیشتر باشد، خواص آن مونومر خاص به شکل واضحتری در ABS بروز پیدا میکند، اما بهطور کلی ساختار ABS به صورت یک زنجیرهی طولانی پلی بوتادین است که با رشتههای کوتاهتری از پلی استایرن کو آکرلونتریل قطع شدهاند.

انواع پلیمر ABS و معرفی مونومرهای آن

اگر دوباره نگاهی به فرمول این پلیمر بیندازید متوجه خواهید شد که هر یک از عناصر ABS میتوانند به نسبتهای متفاوتی در آن وجود داشته باشند. پلیمرهای ABS بسته به ساختار شیمیایی و کمتر یا بیشتر بودن مونومری خاص در دو گروه ABS سیاه و پلیمر ABS شیری یا طبیعی قرار میگیرند. در واقع کم یا زیاد شدن مونومرهای گوناگون نه تنها درخواص پلیمر تاثیرگذار است بلکه میتواند شکل ظاهری آن را نیز تغییر دهد.

کاربردهای پلیمر ABS

پلیمر ABS دارای کاربردهای بسیار زیادی است و تقریبا میتوان در بیشتر صنایع از آن استفاده کرد. استفاده از این پلیمر در فرآیند تزریق پلاستیک بسیار رایج است. از آنجا که ABS پلیمری در دسترس است میتوان آن را در ساخت نمونههای اولیه از محصولی خاص به کار برد.

نوع واکنش شیمیایی این ماده با مواد غذایی آن را برای ساخت ظروف نگهدارندهی غذا نیز مناسب میسازد. ABS در جوشکاری نیز کاربرد دارد.

خواص پلیمر ABS

ABS به دلیل داشتن ترکیبات متنوع، دارای خواص گوناگونی است که از میان آنها میتوان به موارد زیر اشاره کرد:

– قابلیت بالای ماشینکاری

– شکلپذیری خوب

– مقاومت بسیار زیاد در برابر مواد شیمیایی، تنش و خزش

– تعادل قابل قبول در مواجهه با گرما، ضربه، مقاومت سایشی

– مقاومت کششی خوب

– سختی سطح

– دی الکتریک بودن

– مقاومت بالا در برابر واکنش شیمیایی(ABS به دلیل این ویژگی در ردهی ترموپلاستیکهای ایمن برای غذا شناخته شده است.)

کاربرد پلیمر ABS در تزریق پلاستیک

کابرد پلیمر ABS در تزریق پلاستیک بسیار گسترده است. بسیاری از قطعاتی که طی فرآیند تزریق تولید میشوند از جنس ABS هستند. تولید پوششهای محافظ، قطعات کامپیوتری همچون بدنهی موس و کیبورد و همچنین ظروف نگهدارنده از جمله کاربردهای این پلیمر ارزان قیمت در صنعت تزریق پلاستیک هستند.

چرا از پلیمر ABS در تزریق پلاستیک استفاده میشود؟

قیمت مقرون به صرفهی این پلیمر اولین علت استفاده از آن در صنعت تزریق پلاستیک است. از سوی دیگر استایرن موجود در این پلیمر حالت شفاف و درخشان به محصول نهایی میدهد که در کنار سختی و مقاومت ناشی از پلی بوتادین شکلی بسیار ایدهآل ایجاد خواهد کرد.

تنوع ساختاری این پلیمر باعث بروز ویژگیهای متعددی در این ماده میشود که به تولیدکنندگان اجازه میدهد از آن برای ساخت محصولاتی با شکلها و کاربریهای گوناگون استفاده کنند. از سوی دیگر این ماده در درجات کیفی گوناگونی در دسترس است و میتواند شفاف، شیشهای یا دارای مقاومت عالی باشد.

مزایای استفاده از پلیمر ABS در تزریق پلاستیک

ABS یک پلیمر ترموپلاستیک آمورف مات است که برای صنایعی همچون تزریق پلاستیک که نیاز به وجود پلاستیکی سخت، مقاوم و ارزان دارند، مناسب است. ساختار شیمیایی این پلیمر امکان بازیافت و اصلاح آن را فراهم میآورد که همین موضوع درصد خطای تولید را در فرآیند تزریق پلاستیک کاهش میدهد.

ویژگیهایی همچون امکان ماشینکاری شدن، ثبات ابعادی خوب، مقاومت بالا در برابر روغنها و مواد شیمیایی اسیدی و قلیایی، دی الکتریک بودن، مقاومت در برابر خزش و قابلیت ترکیب شدن با سایر پلیمرها از مزایای اصلی استفاده از ABS در تزریق پلاستیک هستند.

معایب استفاده از پلیمر ABS در تزریق پلاستیک

حال که از مزایای بسیار زیاد این پلیمر صحبت کردیم، خوب است که با گفتن از معایب آن نیز کمی کفههای این ترازو را متعادل کنیم:

– این ماده نقطهی ذوب پایینی دارد که آن را برای تولید تجهیزاتی همچون ایمپلنتهای پزشکی و لوازمی که در دمای بسیار بالا استفاده میشوند نامناسب میسازد.

– با وجود مقاومت در برابر مواد شیمیایی، این مقاومت در برابر خوردگی و حل شدگی بسیار پایین است.

– مواد تولید شده از ABS در برابر اشعه UV بسیار ضعیف هستند.

این معایب موجب میشوند تا ABS برای استفاده در تمامی تزریقات پلاستیک مناسب نباشد و کارایی آن را کاهش میدهند.

همانطور که مشاهده کردید این پلمیر دارای مزایا و تنوع بسیار بالایی است که به شما اجازه میدهد محصولات پلاستیکی گوناگونی را با کمک آن تولید نمایید. شکلپذیری، قیمت مناسب و مقاومت نسبی در برابر عوامل خارجی این ماده را به یکی از محبوبترین مواد اولیه برای تزریق پلاستیک تبدیل کرده است که میتوانید نمونههای بسیار زیادی از آن را در آشپزخانه، جعبهی ابزار و میزکارتان پیدا کنید.

برگرفته از : گروه صنعتی هادی

کاربرد تزریق پلاستیک در صنایع

کاربرد تزریق پلاستیک در صنایع

بپذیرید یا نه، ما در یک سیارهی پوشیده شده از پلاستیک زندگی میگنیم. تقریبا ۷۰٪ از مواد مصرفی و صنعتی که در اطرافمان میبینیم از پلاستیک تشکیل شدهاند. با اینکه برخی از انواع این مادهی شیمیایی چندان دوستدار محیط زیست نیستند و با رها شدن در دل طبیعت صدمات جبرانناپذیری را برای حال و آیندهی زمین به وجود میآورند، اما استفاده از آن در صنایع گوناگون کار بشر را برای دستیابی به زندگی سادهتر آسان کرده است.

تزریق پلاستیک یکی از روشهای تولید قطعات پلاستیکی است که میتواند با به حداقل رساندن دور ریز مواد پلاستیکی و تولید قطعات باکیفیت در خدمت بشر و طبیعت باشد. اما کاربرد تزریق پلاستیک در صنایع مختلف چیست و هر صنعت چگونه از آن بهره میبرد؟

تزریق پلاستیک در صنایع مختلف چه کاربردهایی دارد؟

کاربرد تزریق پلاستیک در صنایع مختلف در زمینهی تولید قطعات گوناگون نمود پیدا میکند. قطعاتی که اغلب از جنس پلیمرهای گوناگون هستند. هر یک از پلیمرها که درواقع مواد اولیهی تولید قطعات پلاستیکی هستند، بنابر خواص و ماهیت شیمیایی منحصرشان در زمینههای متنوعی مورد استفاده قرار میگیرند.

برای مثال صنایع هواپیماسازی، صنعت پزشکی، ساخت لوازم خانگی و حتی صنعت ساخت اسباب بازی. بدیهی است که هر صنعت به شکلی تزریق پلاستیک را به خدمت گرفته است، اما بیاید ببینیم کاربرد تزریق پلاستیک در صنایع مختلف به چه صورت است؟

کاربرد تزریق پلاستیک در صنعت خودرو

تقریبا ۸۰ درصد از قطعات یک خودروی سواری از پلاستیک ساخته شده است. اما تمام روشهای ساخت پلاستیک برای چنین صنعتی که بهطورمستقیم با جان انسان سرو کار دارد مناسب نیستند. قطعات به کار رفته در خودروها باید از استحکام و کیفیت بالایی برخوردار و به بهترین شکل ممکن تولید شده باشند.

درست همینجاست که پای تزریق پلاستیک به میان میآید. معمولا در فرایند تزریق پلاستک برای صنایع خودروسازی از ۱۳ نوع پلیمر متفاوت استفاده میشود که پلیاورتان، پلیپروپلین و pvc از متداولترین انواع پلیمرهای مصرفی در این صنعت هستند. این پلیمرها در ساخت سپر، قاب آینهها، محفظهی چراغها، درها، حفاظهای ایمنی، پنجرهها و بسیاری از اجزای بیرونی و درونی اتوموبیل استفاده میشوند.

کاربرد تزریق پلاستیک در صنعت هواپیماسازی

هواپیما برای داشتن بهترین عملکرد در ارتفاعات نیازمند قطعات سبکی است که در عین ظرافت به خوبی طراحی شده باشند. تمامی این قطعات باید در برابر تغییرات دمایی و فشار هوا دارای انعطاف و مقاومت مناسب باشند و به همین خاطر در فرایند تزریق پلاستیک برای ساخت قطعاتی همچون پنلها، محفطههای نگهدارنده، ظرفها، لنزها و سایر بخشهای پلاستیکی هواپیما از پلیمرهایی همچون پلی کلروتریفلوورواتیلن، پلی آمید ایمید و پلی اتر اتر کتون استفاده میشود.

کاربرد تزریق پلاستیک در صنعت پزشکی

اگر کمی دقیقتر به کاربرد تزریق پلاستیک در صنایع مختلف نگاه کنیم، متوجه میشویم که تولید لوازم پزشکی یکی از شاخههایی است از تزریق پلاستیک سود میبرد. تقریبا بیشتر لوازم پزشکی از پروتزهای پلیمری گرفته تا لوازمی مثل سرنگها، پیپیتها، آنژیوکتها در فرایند تزریق پلاستیک و با استانداردهای پزشکی تولید شدهاند.

کاربرد تزریق پلاستیک در صنعت ساختمان سازی

کاربرد تزریق پلاستیک در صنایع مختلف تنها به صنایع هوایی یا پزشکی محدود نمیشود. یکی از متداولترین کاربردهای تزریق پلاستیک در صنعت ساختمانسازی است. جایی که نیازمند قطعات پلاستیکی با مقاومت و طول عمر زیاد است.

PVC، پلی اتیلن سنگین، پلی استایرن، اکریلیک و پلی اتیلن از جمله پلیمرهایی هستند که به روش تزریق در ساخت مصالح و لوازم ساختمانی کاربرد دارند. عایقها، مخازن آب و لولههای فاضلاب و همچنین سیمکشیهای برق از جمله لوازمی هستند که به این روش تولید میشوند.

کاربرد تزریق پلاستیک در صنعت بسته بندی

کاربرد تزریق پلاستیک در صنعت بستهبندی یکی دیگر از هزاران کاربرد تزریق پلاستیک در صنایع مختلف است. مواد گوناگونی در جهان تولید میشوند که همهی آنها نیاز به بستهبندی مناسب دارند.

این مواد شامل محصولات شیمیایی و غیرشیمیایی هستند و بستهبندی آنها متناسب با میزان ترکیبپذیری هر یک باید از پلیمر مشخصی ساخته شود. بستهبندی داروها، مواد شوینده و مواد غذایی ازجمله محصولات پلاستیکی این صنعت هستند.

کاربرد تزریق پلاستیک در صنعت ارتباطات

تزریق پلاستیک در صنعت ارتباطات کاربرد بسیار زیادی دارد. بیشتر ابزارهایی که برای مکالمات تلفنی و اتصال به اینترنت استفاده میکنیم در فرایند تزریق پلاستیک تولید میشوند.

حتی سیمکشیها و روکش کابلهای تلفن را طی فرآيند تزریق پلیمر به درون قالبهای مخصوص میسازند. پلیمرهای استفاده شده در این فرایند اغلب در برابر نفوذ آب و رطوبت و همچنین ضربه و فشار مقاومند.

کاربرد تزریق پلاستیک در صنعت راهسازی و شهرسازی

تولید سرعتگیر، چراغها، مخروطها و تابلوهای رانندگی، قطعات ماشینهای راهسازی و ابزارهایی از این دست، از دیگر کاربردهای تزریق پلاستیک در صنایع مختلفند. این محصولات که به صنعت راهسازی و شهرسازی مرتبط میشوند، باید دارای حداکثر مقامت در برابر فشار، تغییرات آب و هوایی و همچنین دما باشند. به این ترتیب در زیر فشار لاستیک ماشینها و همچنین در هنگام برف و بوران دچار استهلاک نمیشوند.

کاربرد تزریق پلاستیک در صنعت باغبانی و کشاورزی

شاید در کنار هم قرار گرفتن پلاستیک و طبیعت کمی عجیب به نظر برسد، اما یکی از صدها صنعتی که از تزریق پلاستیک بهره میبرند، صنعت باغبانی و کشاورزی است. لوازم بسیاری در این صنعت از جنس پلاستیک ساخته میشوند. گلدانها، زیرگلدانیها، برخی ابزارهای آبیاری و کاشت از جنس پلاستیک ضد رطوبتند که در فرایند تزریق به بهترین شکل ممکن قالبگیری شدهاند.

کاربرد تزریق پلاستیک در صنعت لوازم خانگی

صنعت تولید لوازم خانگی یکی ازصنایعی است که بیش از هر چیز با تزریق پلاستیک سرو کار دارد. ظروف پلاستیکی، تختههای گوشت، ظروف نگهدارندهی غذا در فریزر، ابزارها و لوازم برقی همچون مولینکسها و غذاسازها و همچنین سطلهای زباله و … همگی بخش کوچکی از محصولات این صنعت هستند که به روش تزریق پلاستیک تولید میشوند. معمولا در ساخت این محصولات از پلیمرهایی با کمترین میزان واکنش شیمیایی استفاده میشود.

کاربرد تزریق پلاستیک در سایر صنایع

این صنایع تنها بخشی از کاربردهای تزریق پلاستیک را شامل میشوند. کاربرد تزریق پلاستیک در صنایع مختلف دیگر نیز دیده میشود و شما میتوانید تاثیر آن را در تولید لوازم دکوراتیو، صنعت رنگرزی و هر صنعت دیگری که با قطعات پلاستیکی سر و کار دارد مشاهده کنید.

کاربرد تزریق پلاستیک در صنایع مختلف بسیار متنوع است و این روش تولیدی، شرایط بسیار مناسبی را برای تولید قطعات با کیفیت در حجم انبوه فراهم میکند. تمامی صنایع میتوانند با کمک تزریق پلاستیک، هزینهی تولیدات خود را به شکل چشمگیری کاهش دهند و میزان دورریز پلاستیک را به حداقل برسانند.

از سوی دیگر به خاطر پتانسیل بالای این روش در طراحی و تولید هر نوع قطعه، صاحبین صنایع مختلف میتوانند از نهایت خلاقیت خود در طراحی محصولات جدیدتر و کاربردیتر استفاده کنند.

برگرفته از گروه صنعتی هادی

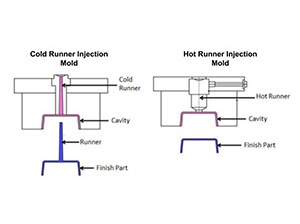

تزریق پلاستیک راهگاه سرد و گرم

قالب تزریق پلاستیک

تفاوت تزریق پلاستیک راهگاه سرد و گرم

از زمان معرفی قالب تزریق پلاستیک در اواخر قرن نوزدهم، این قالب انقلاب بزرگی در زمینهی ساخت محصولات پلاستیک ایجاد کرد. دستگاههای اولیهی تزریق پلاستیک در مقایسه با ماشینآلات امروزی اجزای کمتری داشتند و سادهتر بودند. در ابتدا از این فناوری برای ساخت توپ بیلیارد، فرمدهندهی یقهی پیراهن، دکمه و شانههای جیبی استفاده میشد؛ اما در طول جنگ جهانی دوم و بهواسطهی بالا رفتن تقاضا، قالبهای تزریق پلاستیک رشد چشمگیری کردند.

در اواسط قرن بیستم و اختراع دستگاه تزریق مارپیچی، تحول بزرگی در این صنعت ایجاد شد و امروزه حتی در ساخت قطعات پلاستیکی خودروها نیز از روش تزریق پلاستیک استفاده میشود. اگرچه این فناوری پیشرفت قابل توجهی در سالهای اخیر داشته است؛ اما امروزه معمولا از دو نوع قالب تزریق پلاستیک راهگاه سرد و راهگاه گرم بهعنوان قالبهای تزریق استفاده میشود.

هر یک از این سیستمها مزایا و معایب خود را دارند که موجب میشود از آنها برای کاربردهای خاص استفاده شود. قالبهای تزریق پلاستیک انتخاب بسیار خوبی برای ساخت قطعات هستند؛ اما، درک مفاهیم و تفاوت بین این فناوریها میتواند به شما در استفادهی آگاهانهتر و سازندهتر از این قالبها کمک کند.

استفاده از سیستمهای تزریق پلاستیک راهگاه گرم در قالبگیری تزریقی پلاستیک نزدیک به پنجاه سال قدمت دارد و از اواخر دههی نود میلادی کاربرد آنها از سیستم تزریق پلاستیک راهگاه سرد پیشی گرفت. در صنعت قالبگیری تزریقی معمولا شرکتهایی که از سیستم راهگاه گرم استفاده میکنند، پیشرفتهتر از شرکتهایی هستند که سیستم راهگاه سرد را بهکار میبرند؛ اما غالبا فروشگاهها بدون در نظر گرفتن هزینهها و مزایای احتمالی راهگاه سرد، سیستم تزریق پلاستیک راهگاه گرم را انتخاب میکنند.

طی فرایند قالبگیری تزریقی، پلاستیک مذاب از میان سیستم راهگاه دستگاه قالبگیری حرکت میکند و به حفره یا حفرههایی میریزد. اگر گرمای سیستم راهگاه به اندازهای باشد که دمای پلاستیک بالاتر از دمای ذوبش باقی بماند، به این قالب، قالب تزریق پلاستیک راهگاه گرم میگویند. اگر سیستم راهگاه با حفرههایی، قالب گرفته و خنک شود، به آن قالب تزریق پلاستیک راهگاه سرد میگویند. گاهی نیز از سیستم ترکیبی استفاده میشود. در این مقاله به معرفی سیستمهای تزریق پلاستیک راهگاه سرد و گرم، مزایا و معایب استفاده از آنها پرداخته میشود.

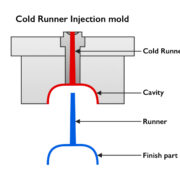

قالب تزریق پلاستیک راهگاه سرد

در واقع راهگاه به کانالی اطلاق میشود که در طی فرایند تزریق پلاستیک، جریان پلاستیک مذاب را از خروجی بوش تزریق(sprue) به سمت حفرهها هدایت میکند. در قالب تزریق پلاستیک راهگاه سرد، فرایند خنکسازی در راهگاه انجام میشود و بعد از هر دوره تزریق، راهگاه منجمد به همراه قطعهی تولیدشده از قالب بیرون میپرد.

قالبهای تزریق پلاستیک راهگاه سرد معمولا از دو یا سه صفحه تشکیل شدهاند، ترموپلاستیک مذاب ابتدا از طریق یک نازل به داخل قالبی تزریق میشود که شبکههای راهگاهی را که به حفرههای قالب منتهی میشوند، پر میکند. در سیستم تزریق پلاستیک راهگاه سرد، راهگاهها گرم نیستند و به شکل یک سیستم تحویلدهنده عمل میکنند که پلاستیک مذاب را به داخل حفرههای قالب میفرستند. در این سیستم خروجی بوش تزریق، راهگاه، دروازه و قسمت قالبگیری توسط راهگاه سرد، خنک میشوند.

در قالبهای دوصفحهای، خروجی بوش تزریق و سیستم راهگاه به محصول نهایی میچسبد؛ سپس برای جدا کردن جزء قالبگیری شده از نیمهی مرکزی قالب، از یک سیستم دفعکننده استفاده میشود. در قالبهای سهصفحهای، یک صفحهی بیرونانداز که خروجی بوش تزریق را دربردارد، ترموپلاستیک مذاب را به حفرههای راهگاه که در یک صفحهی جداگانه هستند، میرساند. قسمت قالبگیری شدهی نهایی بدون اینکه به راهگاه یا دروازه بچسبد، روی نیمهی اصلی صفحه، شکل داده و سرد میشود. سیستم قالب سهصفحهای بهصورت خودکار راهگاه را از قطعه جدا میکند. در هر دو سیستم دوصفحهای و سهصفحهای، ممکن است راهگاه، بازیابی و بازیافت شود؛ در نتیجه، میزان ضایعات پلاستیکی کاهش مییابد.

مزیت استفاده از راهگاه سرد

· مقرونبهصرفه؛

· نگهداری آسان؛

· گزینههای طراحی منعطف و قابل تغییر؛

· سرعت در تغییر رنگ؛

· نداشتن محدودیت در انواع مختلف پلیمر؛

· قابلیت استفاده برای طیف وسیعی از مواد پلاستیکی.

مشکل استفاده از راهگاه سرد

· جداسازی دستی یا خودکار راهگاه از قطعات تولیدشده؛

· بازیابی و بازیافت سیستم راهگاه و هدر رفتن زمان؛

· هدر رفتن سیستم راهگاه در صورت عدم استفاده از مواد بازیابی؛

· ایجاد ضایعات؛

· طولانی بودن چرخهی تولید.

قالب تزریق پلاستیک راهگاه گرم

قالبهای تزریق پلاستیک راهگاه گرم از دو صفحه تشکیل شدهاند که با سیستم منیفولد گرم میشوند. منیفولد از طریق نگه داشتن ترموپلاستیک مذاب در راهگاهها در همان دمای سیلندر گرمکننده، باعث میشود که درجه حرارت ثابت بماند. راهگاههای گرم شده، پلاستیک مذاب را به نازلهایی میفرستند تا قالب مرکزی را پرکنند و قسمت نهایی را شکل دهند.

سیستم تزریق پلاستیک راهگاه گرم در صفحهای جداگانه قرار دارد. این صفحه در طول چرخهی قالبگیری ثابت است. در انتهای فرایند، صفحهی قالبگیری مرکزی باز میشود تا قطعهی قالبگیری شده بدون اینکه به راهگاهی بچسبد، خارج شود. در این سیستم هیچگونه ضایعاتی تولید نمیشود و نیاز به بازیابی و بازیافت ندارد. همچنین حذف راهگاه در سیستم تزریق پلاستیک راهگاه گرم به معنای صرفهجویی در زمان خنک شدن راهگاه است؛ چرا که گاهی زمان لازم برای خنک شدن راهگاه در سیستم تزریق پلاستیک راهگاه سرد طولانیتر از زمان لازم برای خنک شدن قطعات است.

انواع مختلفی از سیستمهای تزریق پلاستیک راهگاه گرم وجود دارد؛ اما به طور کلی آنها به دو دستهی اصلی تقسیم میشوند؛ سیستم راهگاه گرم دارای گرمکن خارجی و گرمکن داخلی. سیستمهای دارای گرمکن خارجی کنترل دقیقتری روی دمای قالب دارند و برای پلیمرهایی که به تغییرات گرمایی حساس هستند، بسیار مناسبند. سیستمهای دارای گرمکن داخلی، کنترل جریان بهتری را ارائه میدهند.

راهگاهی به نام راهگاه عایق در برخی از این سیستمها وجود دارد که در آنها عایق به جای گرما، پلاستیک را در حالت مذاب نگه میدارد. این سیستم فقط میتواند چند نوع پلاستیک را در خود جای دهد و بهطور خاص برای پلیمرهای نیمهکریستال که قابلیت رسانایی گرمایی کمتری دارند، استفاده میشوند.

مزیت استفاده از راهگاه گرم

· سرعت در چرخه؛

· کیفیت پایدار؛

· ضایعات بسیار کم؛

· ایدهآل برای قطعات بزرگ و حجیم.

مشکل استفاده از راهگاه گرم

· هزینهی بالای خرید و نگهداری؛

· نامناسب برای برخی از پلیمرهای حساس به حرارت؛

· دشواری در ایجاد تغییر رنگ؛

· قیمت بالای قالب.

مقایسه سیستم تزریق پلاستیک راهگاه سرد و گرم

بهطور معمول سیستمهای تزریق پلاستیک راهگاه سرد نسبت به نمونههای گرم، مقرون بهصرفهتر هستند. کل هزینهی یک کالای قالبریزی شده و هزینههای عمومی نگهداری در سیستم تزریق پلاستیک راهگاه سرد کمتر است و مجموع آنها موجب پایین آمدن هزینهی کلی میشود. در سیستم راهگاه سرد طیف گستردهای از ترموپلاستیکهای مهندسی و کالاهای مصرفی تولید میشود. علاوه بر این، راهگاههای سرد نسبت به راهگاههای گرم انعطافپذیری بیشتری دارند؛ زیرا در آنها جایگاه، راهگاهها و دروازهها قابل تغییر و ارتقا هستند و بهموجب آن میتوان بهسرعت تغییراتی در طراحی ایجاد کرد.

با اینحال یکی از معایب مهم سیستم تزریق پلاستیک راهگاه سرد، خارج کردن راهگاه است. در سیستمهای دوصفحهای سرد، بعد از هر دور باید راهگاه را بهصورت دستی از قسمت تولید شده جدا کرد. اگر این راهگاهها بازیابی و بازیافت نشوند، بعد از هر دور تولید، مواد پلاستیکی به هدر میروند. گذشته از این، برداشت خروجی بوش تزریق، راهگاهها و مدت زمانی که برای بازیافت هر راهگاه گذاشته میشود، موجب افزایش زمان چرخه میشود؛ در نتیجه، زمان تولید در سیستم تزریق پلاستیک راهگاه سرد طولانیتر از سیستم تزریق پلاستیک راهگاه گرم است.

در مقایسه با سیستم راهگاه سرد، زمان چرخه در سیستم تزریق پلاستیک راهگاه گرم بسیار سریعتر است. حذف راهگاهها باعث کم شدن فعالیتهای پس از تولید مثل برداشت خروجی بوش تزریق و راهگاه، بازیابی و بازیافت میشود. همچنین نبودن راهگاهها موجب کاهش ضایعات احتمالی طی فرایند قالبگیری میشود. در این سیستم نیازی به دستگاههای خودکار برای حذف راهگاهها نیست؛ این امر به کاهش کلی هزینهها و افزایش فرایند اتوماسیون قالب کمک میکند.

از آنجایی که هر راهگاه از یک قالب اختصاصی تغذیه میکند، در سیستم تزریق پلاستیک راهگاه گرم امکان ساخت قطعات بزرگتر وجود دارد. هزینهی ابزار در سیستم راهگاه گرم بالاتر است و در نتیجه هزینهی قطعات تولید شده و هزینهی کلی فرایند تولید نسبت به سیستم تزریق پلاستیک راهگاه سرد بیشتر میشود. تجهیزات سیستم تزریق پلاستیک راهگاه گرم پیچیدهتر هستند و به بازرسی و نگهداری دقیقتری نیاز دارند و این منجر به بالا رفتن هزینههای نگهداری میشود.

در پایان باید توجه داشت که قالب تزریق پلاستیک راهگاه سرد و راهگاه گرم دارای محدودیتها و مزایایی هستند و تولیدکنندگان میتوانند با بررسی این سیستمها و براساس سازگاری آنها با مواد مختلف، بودجه و سایر عوامل تصمیم به استفاده از هریک از این سیستمها بگیرند. در صورتی که تولیدکننده، هزینهی بالای قالبهای تزریق پلاستیک راهگاه گرم را درنظر نگیرد، میتواند در زمانی کوتاه محصولی با ضایعات کمتر تولید کند.

منابع: www.rodongroup.com