آشنایی با فرآیند تزریق پلاستیک

آشنایی با فرآیند تزریق پلاستیک

به گزارش صنایع پلاستیک، تزریق پلاستیک یک تکنولوژی ساخت برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین است. در این مطلب آشنایی گام به گام با فرآیند تزریق پلاستیک برای کاربران معمولی و تازه کار، هدف می باشد. البته لازمست با اجزای ماشین تزریق پلاستیک آشنا باشید، تا در ادامه بتوانید، که فرآیند تزریق پلاستیک را در انواع گوناگون آن دنبال نمایید.

در تزریق پلاستیک ابتدا گرانول های پلیمر ذوب می شوند و سپس تحت فشار به درون یک قالب تزریق می شوند. پلاستیک مایع درون قالب خنک شده و جامد می شود. مواد اولیه تزریق پلاستیک پلیمرهای ترموپلاستیکی هستند که قابلیت رنگ آمیزی و پر شدن توسط افزودنی های دیگر را دارند.

تقریبا همه قطعات پلاستیکی که به طور روزمره از آنها استفاده می کنیم با استفاده از تکنولوژی تزریق پلاستیک ساخته شده اند: از قطعات خودرو و محفظه دستگاه های الکترونیکی گرفته تا لوازم آشپزخانه.

دلیل محبوبیت و استفاده گسترده از تزریق پلاستیک، هزینه بسیار پایین ساخت هر قطعه در تیراژهای بالا است. تزریق پلاستیک تکرار پذیری بالا را در کنار آزادی بالای طراحی ارایه می کند. محدودیت های اصلی تزریق پلاستیک از نوع اقتصادی هستند چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار به صرفه است، اما در مقابل سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است. از دیگر محدودیت های تزریق پلاستیک زمان نسبتا بالای رسیدن از طرح به تولید قطعه است(حداقل ۴ هفته).

در ابتدا می بینیم قطعات تزریق پلاستیک چگونه ساخته می شوند و تکنولوژی تزریق پلاستیک چگونه کار می کند. همچنین ویژگی های کلی این پروسه را که روی طراحی یک قطعه برای تزریق پلاستیک تاثیر دارند بررسی می کنیم. در ادامه به طور دقیق تر به مکانیک تکنولوژی تزریق پلاستیک وارد می شویم ، تاثیر این طرز کار روی هزینه های ساخت با این تکنولوژی را بررسی می کنیم و قابلیت های و محدودیت های کلیدی آن را بر می شماریم.

آشنایی با فرآیند تزریق پلاستیک

آشنایی با فرآیند تزریق پلاستیک

آشنایی با فرآیند تزریق پلاستیک

تزریق پلاستیک چگونه کار می کند؟

طرز کار تزریق پلاستیک:

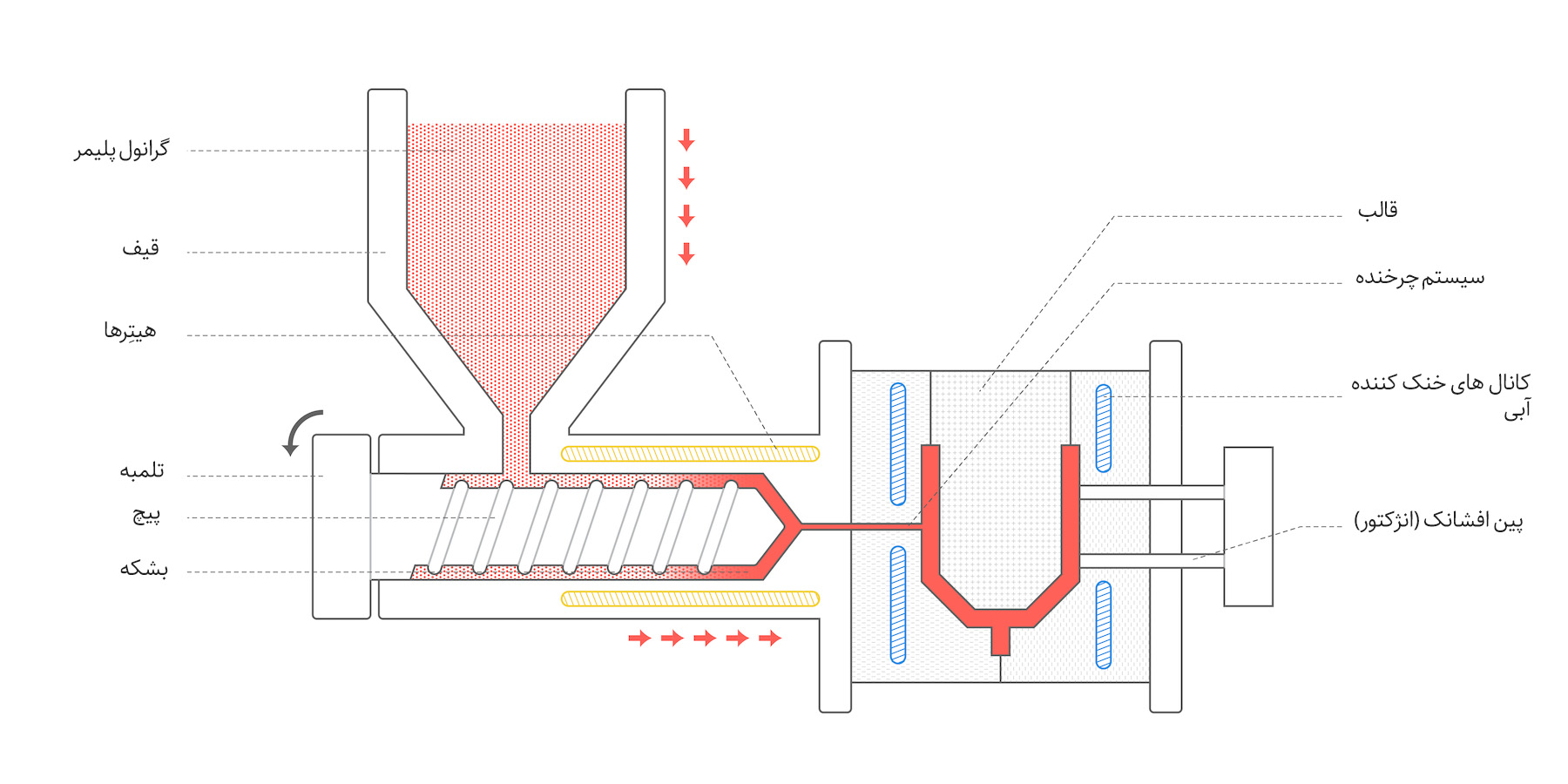

۱.ابتدا گرانول های پلیمر خشک شده و در قیف قرار داده می شوند. این گرانول ها در قیف با پودرها و پیگمنت های رنگی و دیگر افزودنی های تقویت کننده ترکیب می شوند.

۲.گرانول ها به بشکه تغذیه وارد می شوند. گرانول ها در بشکه حرارت دیده،با یکدیگر ترکیب شده و با یک پیچ چرخان به سمت قالب هدایت می شوند. هندسه پیچ و بشکه به گونه ای بهینه طراحی شده است که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک کند.

۳.تلمبه به جلو حرکت کرده و پلاستیک ذوب شده از طریق سیستم چرخنده به قالب تزریق می شود و همه فضای خالی قالب را پر می کند. با پایین آمدن دمای ترموپلاستیک، ماده جامد شده و شکل قالب را به خود می گیرد.

در نهایت قالب گشوده شده و قطعه جامد توسط پین های افشانک به بیرون هل داده می شود، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی تکرار می شود.

تکرار این پروسه می تواند بسیار سریع انجام شود: چرخه تزریق پلاستیک معمولا بسته به اندازه قطعه می تواند از ۳۰ تا ۹۰ ثانیه طول بکشد.

پس از آماده شدن محصول، قطعه روی کانوایر و یا در یک مخزن نگهدارنده رها می شود. معمولا قطعاتی که با تزریق پلاستیک ساخته می شوند به محض ساخت آماده استفاده بوده و نیازی به طی مراحل پولیش ، پرداخت و پست پروسس ندارند.

قالب گیری تزریقی

یکی از رایج ترین و مهم ترین روشهای ساخت قطعات پلاستیکی، استفاده از ماشین تزریق است.

قالب گیری تزریقی بر فرآیند تولید محصولات پلاستیکی تزریقی – بر مبنای ترموپلاستیک و ترموستها – اطلاق میگردد مواد پس از وارد شدن به سیلندری داغ، میکس و سپس توسط مارپیچ به داخل کویتهی قالب، جایی که قطعهی قالب گیری شده در آن سرد و سخت میگردد، رانده میشود. پس از طراحی یک قطعه توسط مهندس یا طراح صنعتی، قالب متناسب با قطعه توسط قالبساز ساخته میشود. قالبهای تزریق عموماً از فولاد یا آلومینیوم و طی ماشینکاریِ دقیقی ساخته شده تا منعکسکنندهی ویژگیهای قطعه طراحیشده باشند. قالبگیری تزریق به منظور تولید طیف وسیع محصولات از کوچکترین اشیاء تا بدنه کامل اتوموبیلها، مورد استفاده قرار میگیرد.

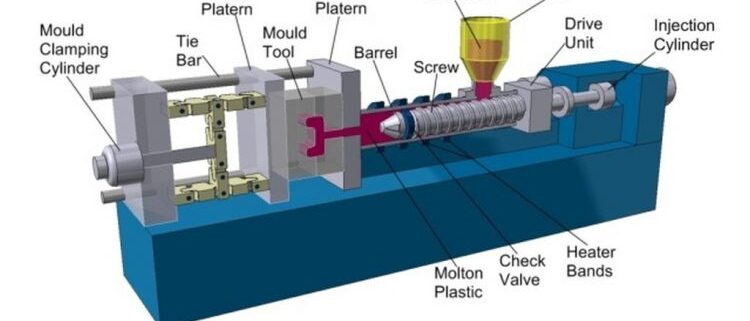

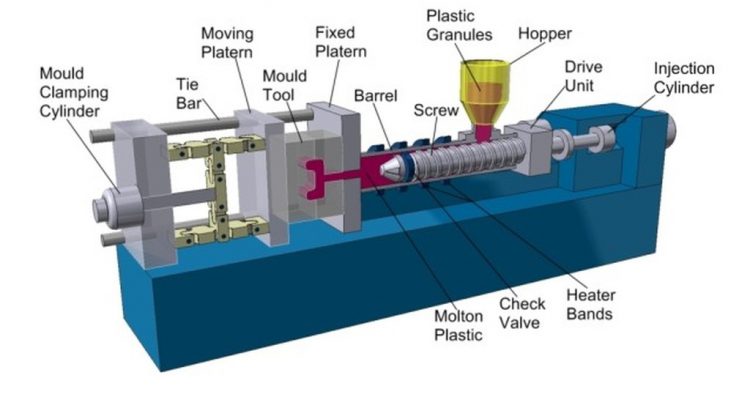

ماشینآلات تزریق

دستگاههای تزریق پلاستیک متشکل از قیف تغذیه، متهی مارپیچی تزریق و واحد حرارتی میباشند. قالبها در صفحات گیرهی دستگاه قفل شده و سپس پلاستیک از دهانه اسپرو به قالب داخل و قطعه تزریقی ایجاد میگردد.

دستگاههای تزریق بسته به میزان نیروی اعمالی صفحات گیرهی آنها به تناژهای مختلف تقسیمبندی میشوند. این نیرو، قالب را هنگام فرآیند تزریق ثابت و بیحرکت نگاه میدارد. تناژِ دستگاه میتواند محدودهای مابین ۵ تا ۶۰۰۰ تن را در بر گرفته و البته تناژهای بسیار بالا از کاربرد نسبتاً کمتری برخوردار میباشند. نیروی گیرهی موردنیاز توسط مساحت تصویرشدهی قطعه تعیین میگردد. سپس، به ازای هر اینچمربع از این ناحیه تصویرشده، ضریبی مابین ۲ تا ۸ تن در آن ضرب شده و نیروی گیره موردنیاز حاصل میگردد. به عنوان قاعدهای کلی، ۴ یا ۵ تن بر اینچمربع عددی قابل قبول برای اکثریت قطعات تزریقی محسوب میشود. اگر پلاستیک مورد استفاده بسیار خشک باشد، به فشار تزریق بیشتری برای پر نمودن قالب نیاز خواهیم داشت و نتیجتاً نیروی گیره بالاتری نیز برای نگاه داشتن قالب مد نظر خواهد بود. همچنین، نیروی گیرهی مورد نیاز ممکن است به واسطهی نوع مواد مصرفی و ابعاد قطعه تعیین گردد: قطعات پلاستیکی بزرگتر نیروی گیرهی بیشتری را نیاز خواهند داشت.

سیکل فرآیند تولید

سیکل تولید در فرآیند تزریق پلاستیک بسیار کوتاه و معمولا در حدود ۲ ثانیه تا ۲ دقیقه به طول میانجامد. این فرآیند شامل مراحل زیر میباشد:

بستن

پیش از تزریق مواد به داخل قالب، ابتدا دو نیمهی قالب میبایست توسط واحد گیره به یکدیگر قفل شوند. هر دو نیمهی قالب به دستگاه متصلاند ولی تنها یکی از آن دو میتواند از قابلیت حرکت برخوردار باشد. واحد گیره با اتکا به نیروی هیدرولیکی، دو نیمهی قالب را به یکدیگر فشرده و با اِعمال فشار کافی آنها را در طی روند تزریق ثابت و بیحرکت نگاه میدارد.

زمان مورد نیاز جهت بستن و فشردن دو نیمهی قالب بسته به دستگاه مورداستفاده متغیر است: دستگاههای بزرگ (آنهایی که از نیروی گیرهی بالاتری برخوردارند) زمان بیشتری نیاز خواهند داشت. این زمان را میتوان با توجه به زمان چرخهی بیبارِ دستگاه مورد ارزیابی قرار داد.

تزریق

مواد پلاستیکی خام معمولا به شکل تکههای پلاستیک به دستگاه وارد و توسط واحد تزریق به سمت قالب رانده میشود. در حین این فرآیند، مواد به واسطه اِعمال حرارت و فشار ذوب و سریعا به داخل قالب تزریق وارد میگردد. تجمع فشار پشت مواد، تراکم هرچهبیشتر آن در فضای داخلی قالب را در پی خواهد داشت. مقدار مواد لازم جهت پر نمودن کامل فضای قالب اصطلاحا شات نامیده میشود. به دلیل جریان پیچیده و متغیر مواد در قالب، عموما محاسبه و تخمین زمان تزریق دشوار میباشد. با این حال، این زمان میتواند با لحاظ نمودن حجم شات موردنیاز، فشار و قدرت تزریق، مورد ارزیابی قرار گیرد.

خنککاری

مواد مذاب درون قالب به محض تماس با سطح داخلی آن، حرارت خود را به تدریج از دست خواهد داد. همزمان با این خنکشدن، مواد شکل و حالت قطعه موردنظر را به خود خواهد گرفت. اگرچه، در این مدت ممکن است پدیدهی کوچکشدن قطعه نیز به قوع پیوندد. تجمع و جریان بیشتر مواد به قالب در مرحله تزریق، میتواند مقدار کوچکشدنِ قابل مشاهده را کاهش دهد. قالب تا پایان مدتزمان خنککاری به صورت قفل و بیحرکت باقی میماند. همچنین، زمان خنککاری با در نظر گرفتن خواص ترمودینامیک پلاستیک و نیز حداکثر ضخامت قطعه قابل تخمین خواهد بود.

خروج قطعه

پس از گذشتن زمان کافی، قطعه سردشده میتواند توسط سیستم پرانِ تعبیه شده در نیمهی پشتی قالب، از درون آن خارج گردد. هنگامی که قالب باز میگردد، مکانیزمی خاص با اِعمال فشار برای بیرون راندن قطعه وارد عمل میشود. نیاز به این اِعمال فشار بدان جهت است که قطعه در حین سرد شدن کوچکتر و به هستهی اصلی قالب جذب میشود. جهت تسهیل بیرون راندن قطعه، گاها پیش از عملیات تزریق، از اسپری کردن عنصری کمکی به فضای داخلی کویتهی قالب استفاده میگردد. زمان موردنیاز جهت باز شدن قالب و نیز بیرون راندن کامل قطعه میتواند از زمان چرخهی بیبارِ دستگاه تخمین زده شود. پس از بیرون راندن قطعه، قالب مجدداً قفل و برای تزریق شات بعدی آماده میگردد.

آشنایی با فرآیند تزریق پلاستیک

آشنایی با فرآیند تزریق پلاستیک

قالب گیری بادی

قالبگیری بادی یک فرایند تولید است که در تولید قطعات پلاستیکی توخالی مانند بطریهای پلاستیکی به کار میرود. قالبگیری بادی به سه صورت انجام میشود: قالبگیری بادی اکستروژن، قالبگیری بادی تزریقی، قالبگیری بادی تزریق کششی.

فرایند قالبگیری بادی با گرم کردن پلاستیک و ایجاد لقمه اولیه آغاز میشود، لقمه اولیه به صورت یه استوانه یک سر آزاد دارای رزوه است که هوا میتواند از آن عبور کند، سپس لقمه داخل قالب قرار میگیرد و باد در آن دمیده میشود، فشار باد پلاستیک را هل داده و به دیواره قالب میچسباند، پس از خنک شدن پلاستیک و سرد شدن آن قالب باز شده و قطعه خارج میشود. در دو روش دیگر لقمه از تزریق در قالب مخصوص ایجاد میشود در مرحله دمیده شدن روش آخر یعنی قالبگیری بادی تزریقی کششی یک میله لقمه گرم شده را میکشد و در همین حال هوا در آن دمیده می شود.

انواع قالب گیری بادی

۱. قالب گیری بادی اکستروژن

۲. قالب گیری بادی تزریقی

۳. قالب گیری بادی کشش تزریقی

قالب گیری بادی اکستروژن

در این روش پلاستیک ذوب شده و سپس به شکل لقمه اکسترود میشود سپس این لقمه به داخل قالب رفته و باد داخل آن با فشار دمیده میشود، پس از سرد شدن قالب باز شده و قطعه خارج میشود. این فرایند به دو صورت انجام میشود یکی پیوسته و یکی متناوب، در فرایند پیوسته گرانولهای پلاستیک به طور پیوسته اکسترود شده و لقمههای اولیه تولید میشود، سپس وارد قالب شده و در آنها هوا با فشار دمیده میشود. در فرایند متناوب ابتدا رزوه بالای لقمه ایجاد شده سپس با تزریق لقمه ایجاد میشود و سپس در آن دمیده میشود. در قالبگیری پیوسته وزن لقمه باعث تغییر ضخامت آن میشود و یجاد ضخامت یکنواخت را دشوار میسازد، برای حل این مشکل با سیستمهای هیدرولیکی به سرعت لقمه را از قالب خارج میکنند تا اثر وزن بر روی ضخامت دیوارهها حداقل شود.

برای مثال بطریهای شیر، بطریهای شامپو و آب پاشها با این روش تولید میشوند.

مزیت این روش هزینه پایین ابزار آن، سرعت تولید بالا و قابلیت ایجاد قطعات پیچیده است.

معایب این روش محدود بودن به قطعات تو داخلی و استحکام پایین قطعات تولیدی است

قالب گیری بادی تزریقی

این روش برای تولید انبوه قطعات تو داخلی شیشهای و پلاستیکی به کار میرود. در این روش لقمه اولیه با تزریق درست شده و سپس باد داخل آن دمیده میشود، این روش کمتر از بقیه روشهای قالبگیری بادی استفاده میشود و بیشتر برای تولید ظروف یکبار مصرف داروها به کار میرود. به طور خلاصه این فرایند به ۳ بخش: تزریق، دمیدن، بیرون انداختن.

در این فرایند ابتدا گرانولهای پلیمر در اکسترودر ذوب شده سپس با یک نازل داخل یک قالب تزریق میشود و لقمه ایجاد میشود سپس این لقمه از قالب خارج شده و داخل قالبی دیگر قرار میگیرد تا باد در آن دمیده شود، پس از سرد شدن قالب باز شده و قطعه خارج میشود.

قطعه نهایی با توجه به اندازه خود میتواند از ۳ تا ۱۶ حفره داشته باشد. برای خارج کردن قطعه از قالب معمولاً از ۳ پین پران استفاده میشود.

مزایا: دقت بالا

معایب: بیشتر در تولید بطریهای کوچک استفاده میشود زیرا کنترل فرایند دمیدن در ابعاد بزرگ دشوار است، به علت کشیده شدن پلاستیک، قطعات تولید شده استحکام بالایی ندارد.

ارائه خدمات تزریق پلاستیک | بررسی تاثیر میکروپلاستیکها بر خاک، کشاورزی و زنجیره غذایی

ارائه خدمات تزریق پلاستیک

به گزارش صنایع پلاستیک، بسیاری از مطالعات اخیر نشان داده است که میزان میکروپلاستیکهای موجود در خاک پیوسته در حال افزایش است.

مانور آموزشی اطفاء حریق

مانور آموزشی اطفاء حریق

با توجه به اهمیت نقش آموزش در ارتقاء سطح آگاهی پرسنل امیران پلاست در زمینه ایمنی و اطفاء حریق و پیرو هماهنگی های انجام شده با مدیریت محترم کلاس عملی اطفاء حریق ، در محل شرکت امیران پلاست برگزار گردید.

در این آموزش و مانور ابتدا کلاس تئوری اطفاء حریق توسط کارشناس اداره آتش نشانی جهت پرسنل برگزار گردید و در ادامه، تمرین عملی با مهار کردن شعله های کپسول گاز و تشتک های مخلوط گازوئیل و بنزین برگزار گردید.

استفاده از PET بازیافتی در لاستیک سازی به کمک بازیافت آنزیمی

تزریق پلاستیک

شرکت مشلن، لاستیک ساز مشهور موفق شده است که با موفقیت، از پلی اتیلن ترفتالات بازیافت شده توسط بازیافت آنزیمی، برای تولید محصولات خود استفاده کند. تزریق پلاستیک

به گزارش صنایع پلاستیک، یک شرکت لاستیک سازی با موفقیت توانسته است از فناوری بازیافت آنزیمی شرکت Carbios استفاده کند. شرکت لاستیک سازی Michelin با اعلام این موضوع اعلام کرد که از این فناوری برای بازیافت زباله ها و ضایعات PET و تبدیلشان به نوعی فیبر تقویت کننده با مقاومت بالا در لاستیک های خود استفاده کرده است. این موفقیت می تواند سرآغازی باشد برای استفاده از میلیاردها بطری PET مصرف شده، که هر سال ضایعات غیرقابل جبرانی به طبیعت وارد می کنند. استفاده از PET بازیافتی در لاستیک سازی به کمک بازیافت آنزیمی به این علت حائز اهمیت است، که بازیافت مکانیکی – حرارتی قادر نیست تا کیفیت لازم را برای محصول جدید مورد نیاز در این صنعت (PET مورد نیاز لاستیک سازی) فراهم سازد.

بنا بر آمارهای موجود سالانه چیزی حدود 1.6 میلیارد حلقه لاستیک اتومیبیل در سراسر جهان تولید می شود که در آنها از انواع الیافت های پلی استر و از جمله PET در حدود 800 هزار تن استفاده می شود. بهره گیری از فناوری شرکت Carbios برای بازیافت آنزیمی PET می تواند سالانه تقریبا سه میلیارد بطری پلاستیکی را به فیبر فنی بازیافتی بدل نموده و به چرخه تولید لاستیک ها باز گرداند.

شرکت Carbios از اواسط دهه گذشته میلادی، یعنی سال 2015 در تلاش است که فرآیندی را توسعه دهد که با کمک آن از ترکیب پلاستیک ها و آنزیم ها، ضایعات نساجی پلی استر را به دو مونومر خالص استید ترفتالیک(PTA) و منو اتیلن گلیکول (MEG) بدل نموده و مورد استفاده مجدد قرارشان دهد. این ترکیبات را می توان نهایتا به پلی اتیلن ترفتالات پلیمریزه کرد.

تلاشهای شرکت Carbios از سال 2015 تا به حال منجر شده است که آنها بتوانند هدف خود را در مقیاس آژمایشگاهی عملی کنند، و به گفته مدیران این شرکت تا ماه سپتامبر 2021 این پروژه وارد فاز بعدی توسعه خود خواهد شد.

امیران پلاست پیشرو ارائه دهنده خدمات تزریق پلاستیک تا 1500 تن

همچنین Carbios در بیانیه ای گفته است که انتظار دارد تا اوایل سال 2025 بتواند یک کارخانه با ظرفیت بین 35 تا 75 هزار تن تولید PET با بازیافت آنزیمی را افتتاح نموده و این فرآیند را از حوزه آزمایشگاهی به مقیاس صنعتی ببرد.

در این فرآیند بازیافت آنزیمی شرکت Carbios از آنزیم هایی استفاده می کند که قادر هستند که پلی اتیلن ترفتالات موجود در منسوجات، بطری ها، ظروف یکبارمصرف و لباس های ساخته شده از پلی استر را دی پلیمریزه کرده و به این شکل به صورت بالقوه قابلیت بازیافت بی نهایت بار انواع زباله ها و ضایعات PET، لااقل در تئوری وجود دارد. این تنها یکی از مزیت های روش بازیافت به بازیافت مکانیکی است.

این شرکت در بیانیه خود درباره بازیافت آنزیمی PET تصریح می کند که فرآیندهای سنتی بازیافت نظیر بازیافت حرارت – مکانیکی معمولی قادر نیستند تا PET با خاصیت های کاربردی برای کاربردهای پنوماتیک را تولید نماید. این گرید از PET ها در لاستیک سازی کاربرد دارند و از همین رو، توسعه دقیق و کامل فناوری بازیافت آنزیمی این شرکت برای شرکت های لاستیک سازی از اهمیت بسیار بالایی برخوردار است.

بر همین مبنا، مونومرهای حاصل از فرآیند دی پلیمریزاسیون شرکت Carbios در بازیافت آنزیمی، که عمدتا از ضایعات پلاستیک مات مانند بطری ها استفاده می کند، پس از اینکه دوباره به PET پلیمریزه شدند، قادرند که نیازهای شرکت لاستیک سازی Michelin را برآورده سازند و همین حالا هم این فرآیند بازیافت آنزیمی موفقیت بسیار خوبی را تجربه کرده است.

ژلکُتهای رسانای تقویتشده با نانولولههای کربنی برای صنعت پلاستیک

انجام خدمات تزریق پلاستیک

ژلکُتهای رسانای تقویتشده با نانولولههای کربنی برای صنعت پلاستیک

خدمات تزریق پلاستیک چند شرکت مختلف با به اشتراکگذاری فناوریهای خود، پوششهای رسانای تقویت شده با نانولوله کربنی ساختهاند که میتواند به ارتقای عملکرد پلیمرها و پلاستیکها کمک کند.

به گزارش صنایع پلاستیک، ژلکُتهای (gelcoat) رسانای جدید با نانولولههای کربنی بهعنوان یک لایه محافظ که روی سطح پلاستیکهای تقویت شده با الیاف (FRP) قرار داده میشود، به مهندسان و طراحان این توانایی را میدهند که بدون در نظر گرفتن ماهیت رسانا و غیررسانایی آنها، سطوح ویژهای را تولید کنند و تمام قسمتهای نهایی را بهطور یکنواخت پوشش دهند.

سهولت پردازش، انعطافپذیری در رنگآمیزی، مقاومت شیمیایی بالا و انتشار صفر گاز گلخانهای، ژلکُتها را به گزینهای مناسب برای رنگآمیزی قطعات FRP در خودرو، دریایی، هوا فضا و حتی موارد بهداشتی تبدیل کرده است.

پلاستیک تقویتشده با الیاف (FRP) بهدلیل مقاومت و آزادی که در اختیار طراحان قرار میدهد، بسیار ارزشمند است اما در انواع پوششهای قابل اجرا همیشه محدودیت وجود دارد. آزمایشات اخیر با استفاده از ژلکُتهای رسانا امکان استفاده از پوشش پودری را نشان داده است، که گام جدیدی در توسعه فناوریهای پوششدهی کامپوزیتها است.

آنا میسکوک، متخصص برنامههای کاربردی PIMC و پودر روی پلاستیک در شرکت تایگر گوتینگ است، میگوید: «انتشار صفر ترکیبات آلی فرار به اتمسفر، فرمولاسیونهای بدون حلال، محافظت خوب و عملکرد تزئینی بخشی از مزیتهای این فناوری است. این پوششهای پودری بیشتر بهصورت الکترواستاتیکی استفاده شده و برای پوشش قطعات فلزی استفاده میشوند. توانایی اسپری پوششهای پودری روی FRP، که یک عایق است، یک مزیت قابل توجه است. آنچه ارزش افزوده به ارمغان میآورد این است که ما توانستیم پردازش ساده، امکانات استفاده از طیف گسترده رنگی، عملکرد عالی و مقاومت شیمیایی بالا را حفظ کنیم.»

انجام خدمات تزریق پلاستیک. تزریق پلاستیک, امیران پلاست پیشرو

این ژلکُت جدید ماحصل ترکیب دانش و تجربه شرکت BÜFA Composite Systems در زمینه ارائه راه حل برای رزینهای پلی استر با نانولولههای کربنی است. نانولولههای کربنی با برند TUBALL توسط شرکت OCSiAl تولید میشوند که ترکیب مقاومت دائمی و پایدار ۱۰ ^ ۶ Ω / مربع را ممکن میسازد. چنین خصوصیاتی قبلا در سری Gelcoat BÜFA®-Conductive-Tooling دیده شده است.

رزینهای ترموست رسانا مانند پلیاستر، اپوکسی، وینیل استر و سایر مواردی که با نانولولههای کربنی اصلاح شدهاند، در حال حاضر طیف گستردهای از کاربردها را در لولهها و مخازن، سیستمهای تهویه، غلتکهای چاپی، جعبههای کنترل، پوشش کف در کارخانههای تولید صنعتی و قالبها پیدا کردهاند. سطح براق، همگنی، اثر ضد گرد و غبار، فرآیند تخلیه راحتتر و چرخههای کار کوتاه از مزایای ژلکوتها است.

خدمات تزریق پلاستیک امیران | گزارش تصویری بازدید ستاد تسهیل و رفع موانع تولید شهرستان پاکدشت

خدمات تزریق پلاستیک امیران

برنامه بازدید ستاد تسهیل و رفع موانع تولید شهرستان پاکدشت از شرکت تولیدی امیران پلاست ارائه دهنده خدمات تزریق پلاستیک به منظور رفع موانع تولید و تلاش مضاعف در راستای تحقق شعار سال برگزار شد.

به گزارش روابط عمومی امیران پلاست ، برنامه بازدید مهدی یوسفی جمارانی فرماندار شهرستان پاکدشت به همراه علیمحمدی معاون برنامه ریزی فرمانداری ، علیدادی بخشدار شریف آباد ، روسای ادارات صنعت، معدن و تجارت ، محیط زیست ، تامین اجتماعی ، امور مالیاتی ، برق و مدیر عامل شهرک صنعتی از شرکت تولیدی امیران پلاست واقع در شهرک صنعتی عباس آباد به منظور رفع موانع تولید و تلاش مضاعف در راستای تحقق شعار سال برگزار شد.

بر پایه این گزارش شرکت امیران پلاست پیشرو ارائه دهنده خدمات صنعت پلاستیک در فعالیت تولیدی در زمینی به وسعت ۷۰۰۰ متر مربع با ایجاد زمینه اشتغال ۳۰۰ نفر به صورت مستقیم و غیر مستقیم در شهرک صنعتی عباس آباد فعالیت دارد.