معرفی دستگاه تزریق پلاستیک

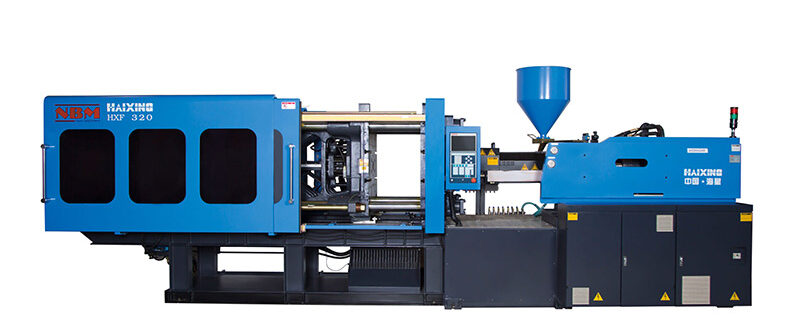

معرفی دستگاه تزریق پلاستیک تمام اتوماتیک

دستگاه تزریق تمام اتوماتیک از بهترین دستگاه های این صنعت میباشد چرا که دارای کیفیت بالایی بوده و قابلیت ها و مزایای آن حتی با برندهای خارجی برابری میکند.

دستگاه تزریق ۲۰۰ تن

این دستگاه و دستگاه تزریق پلاستیک ۲۲۰ تن برای تولید قطعاتی که وزن آنها حدود ۴۰۰ تا ۵۰۰ گرم میباشد مورد استفاده قرار میگیرد. البته ذکر این نکته لازم است که این اعداد تقریبی بوده و تعیین تناژ مناسب دستگاه، به ویژگی های محصول تولیدی بستگی دارد.

دستگاه تزریق پلاستیک ۲۵۰ تن

مشخصات فنی دستگاه تزریق پلاستیک ۲۵۰ تن تفاوت آنچنانی با دستگاه تزریق ۲۲۰ تن ندارد و قیمت فروش این دو دستگاه نیز تقریبا یکسان است اما از آنجا که فاصله بین میله های راهنما در دستگاه تزریق ۲۵۰ تن کمی بزرگتر از دستگاه تزریق ۲۲۰ میباشد، لذا برای تولید برخی قطعات پلاستیکی خاص بهتر است که از این دستگاه استفاده شود.

دستگاه تزریق پلاستیک ۳۰۰ تن

از آنجا که واحد تزریق دستگاه تزریق پلاستیک ۳۰۰تن و یا دستگاه تزریق ۳۲۰ تن بالا میباشد و فاصله بین میله های راهنمای آنها مناسب میباشد، لذا این دستگاه ها برای تولید بسیاری از قطعات پلاستیکی از جمله سبد میوه،گلدان پلاستیکی و سطل مورد استفاده قرار میگیرند.

اغلب مشتریان از دستگاه تزریق ۳۲۰ تن برای تولید انواع سبد میوه ۱۱،۱۲،۱۴،۱۸ کیلوگرمی استفاده میکنند.البته این نکته را باید در نظر داشت که هر چه حجم سبد بیشترباشد سرعت تولید آن توسط دستگاه کاهش میابد.

دستگاه تزریق پلاستیک ۳۵۰ تن

ظرفیت تزریق دستگاه تزریق ۳۵۰ تن و دستگاه تزریق ۳۶۰ تن چیزی در حدود ۱۰۰۰تا۱۵۰۰ گرم میباشد. فاصله بین میله های راهنمای آن نیز به گونه ایست که میتوان با استفاده از این دستگاه، قطعات پلاستیکی زیادی را تولید نمود.

از جمله مهم ترین کاربردهای دستگاه تزریق پلاستیک ۳۵۰ تن ، تولید سبد میوه میباشد. با استفاده از دستگاه تزریق ۳۵۰ تن میتوان سبدهای میوه تا سایز ۱۸ و ۲۰ کیلویی را تولید کرد.

دستگاه تزریق ۳۸۰ تن

میتوان با قطعیت گفت که دستگاه تزریق پلاستیک ۳۸۰ تن از مهم ترین و پرکاربردترین دستگاه های تزریق در جهان میباشد. در واقع رنج تناژ بین ۳۸۰ تا ۴۲۰ تن برای دستگاه تزریق پلاستیک ایرانی به معنی ظرفیت تزریق ۱۲۰۰ تا ۲۰۰۰ گرمی میباشد، لذا تولیدکننده ای که از این رنج تناژ دستگاه برای تولیدات خود استفاده میکند میتواند از طریق آن طیف وسیعی از محصولات پلاستیکی را تولید کند.

دستگاه تزریق ۵۰۰ تن

دستگاه تزریق با تناژ ۵۰۰ تن تقریبا ظرفیت تزریق ۲۸۰۰ گرمی دارد از این رو با استفاده از دستگاه تزریق ۵۰۰ تن میتوان انواع سبدهای میوه در سایزهای بزرگ از جمله سبد میوه ۱۸ ،۲۰ و ۲۵ کیلوگرمی را تولید کرد.

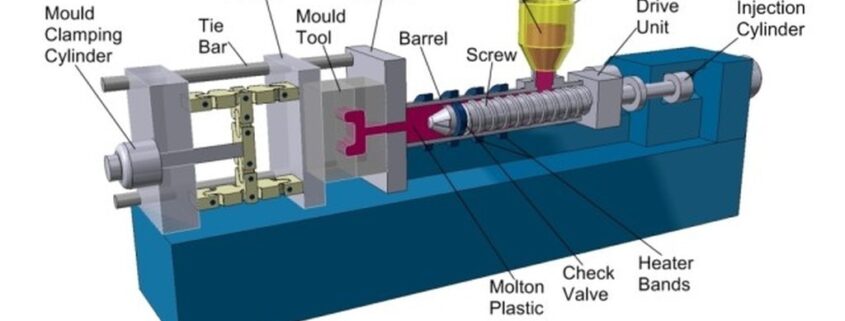

تکنولوژی تزریق پلاستیک

تکنولوژی تزریق پلاستیک برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین استفاده میشود.

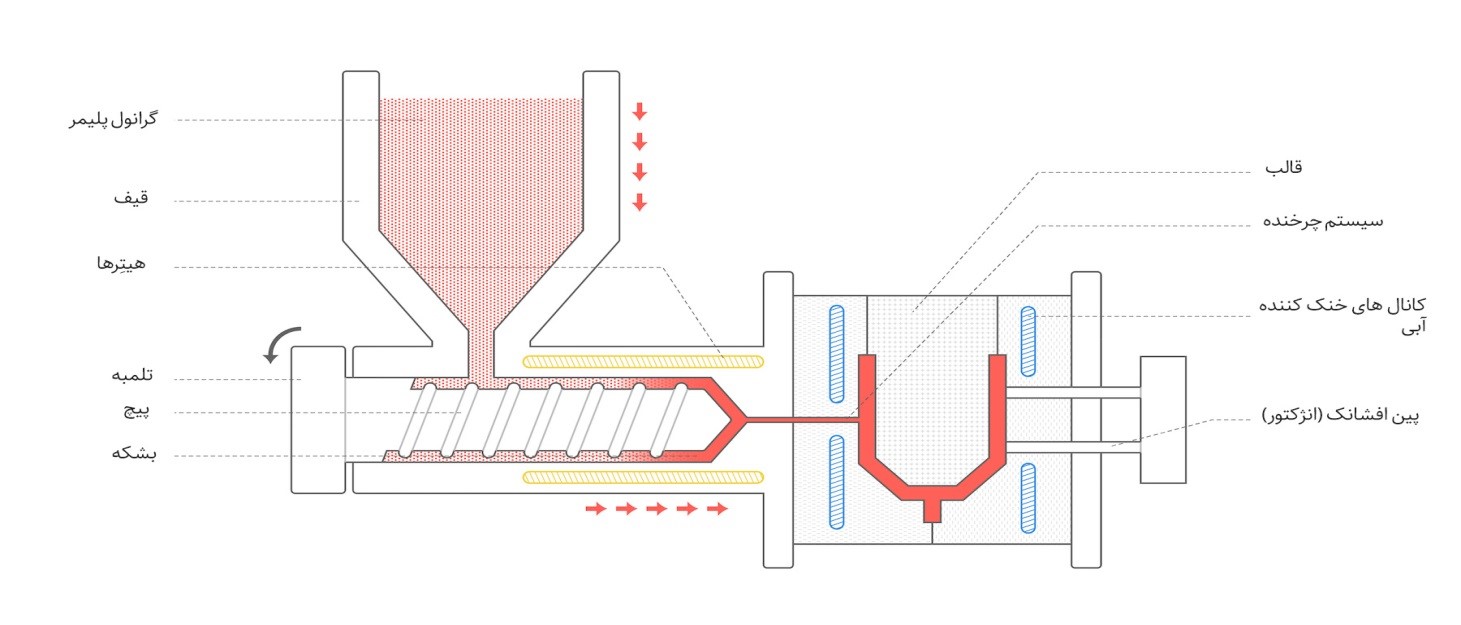

در تزریق پلاستیک ابتدا گرانول های پلیمر ذوب می شوند و سپس تحت فشار به درون یک قالب تزریق می شوند. پلاستیک مایع درون قالب خنک شده و جامد می شود.

مواد اولیه تزریق پلاستیک پلیمرهای ترموپلاستیکی هستند که قابلیت رنگ آمیزی و پر شدن توسط افزودنی های دیگر را دارند.

تقریبا همه قطعات پلاستیکی که به طور روزمره از آنها استفاده می کنیم با استفاده از تکنولوژی تزریق پلاستیک ساخته شده اند و از قطعات خودرو و محفظه دستگاه های الکترونیکی گرفته تا لوازم آشپزخانه.

دلیل محبوبیت و استفاده گسترده از تزریق پلاستیک، هزینه بسیار پایین ساخت هر قطعه در تیراژهای بالا است.

تزریق پلاستیک تکرار پذیری بالا را در کنار آزادی بالای طراحی ارایه می کند. محدودیت های اصلی تزریق پلاستیک از نوع اقتصادی هستند. چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار به صرفه است، اما در مقابل سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است.

از دیگر محدودیت های تزریق پلاستیک زمان نسبتا بالای رسیدن از طرح به تولید قطعه است.

در مقاله زیر به طور دقیق تر به مکانیک تکنولوژی تزریق پلاستیک وارد می شویم، تاثیر این طرز کار روی هزینه های ساخت با این تکنولوژی را بررسی می کنیم و قابلیت های و محدودیت های کلیدی آن را بر می شماریم.

خدمات تزریق پلاستیک در پزشکی

محصولات پزشکی اعم از داروها و یا دستگاهها و تجهیزات نقش حیاتی در سلامت و ایمنی بیماران دارند. بخشی از این محصولات و تجهیزات هم فلزی و برخی دیگر پلاستیکی هستند. برای تولید قطعات پلاستیکی در صنعت پزشکی از بهترین مواد اولیه استفاده میشود. در این رابطه نقش و کاربرد تزریق پلاستیک در پزشکی هم قابل انکار نیست. اما اطمینان از کیفیت هر محصول و قطعه پزشکی از فرآیند تولید تا بازرسی نهایی هم ضرورت دارد. به همین دلیل همکاری با یک تولیدکننده قطعات و تجهیزات پزشکی با تاکید بر کیفیت آن محصول ضروری است. برای آشنایی بیشتر با نقش تزریق پلاستیک در پزشکی و نحوه تولید این محصولات با ما همراه باشید.

کاربرد تزریق پلاستیک در پزشکی

امروزه راههای آسان و زیادی برای تولید محصولات پزشکی وجود دارد. از سوی دیگر قطعات پلاستیکی هم جایگزین تجهیزات فلزی شدهاند تا امر درمان را در این صنعت آسانتر کنند. در شرکتهای تولید محصولات پلاستیکی، خدمات تولید و تزریق پلاستیک در پزشکی این امکان را فراهم کرده است تا محصولات و قطعات مورد نیاز در این صنعت به بهترین شکل تولید شوند.

از سوی دیگر تجهیزات قالبگیری و تزریق پلاستیک هم با استانداردهای روز دنیا همراه شدهاند تا بهترین محصولات پزشکی و دارویی را تولید کنند.

کاربرد تزریق پلاستیک در پزشکی باعث شده است تا روشی مقرون به صرفه و کارآمد جایگزین قطعات فلزی گذشته شود. از سوی دیگر کیفیت و دقت تولید این محصولات نیز بالا رفته است.

از تزریق پلاستیک برای تولید قطعات و تجهیزات پزشکی گرفته تا ابزارهای آزمایشگاهی استفاده میشود.

خدمات تزریق پلاستیک

خدمات تزریق پلاستیک در شرکت امیران پلاست پیشرو

ما در شرکت امیران پلاست پیشرو، خدمات تزریق پلاستیک از 60 تن الی 4000 تن را ارائه میدهیم.

مشتریان ما میتوانند از خدمات ارائه مشاوره تولید و ساخت قطعات پلاستیکی بهره مند شوند.

شرکت امیران پلاست پیشرو با دارا بودن بیش از 70 دستگاه تزریق پلاستیک و بهره مندی از تولید دانش بنیان توانسته است به شرکت های مختلفی نظیر: امرسان – دیپوینت – سام – اسنوا – فراکام – صنام – بیت پرداز – محیط آرا – صنایع جودکی – سما طب – مادو – مهرکام پارس و.. خدمات تزریق پلاستیک با تناژهای مختلف ارائه نماید.

این شرکت با حضور بیش از 200 نفر پرسنل در بخش های تولید، برنامه ریزی، انبار، تعمیر ونگهداری(نت)، طراحی، مهندسی مواد، کنترل کیفیت، قالب سازی، مالی، بازرگانی، منابع انسانی و انفورماتیک آماده ارائه خدمات و راهکارهای تولید قطعات پلاستیکی میباشد.

عواملی چون کیفیت، قیمت رقابتی، تحویل به موقع، بهبود مستمر و توسعه پایدار، مسیر این شرکت را با شرکت های نامی کشور هموار نموده است.

امیران پلاست در کنار روند رو به رشد خود موفق به اخذ گواهینامه های سیستم مدیریت کیفی ISO9001 : 2015 , IATF16949 : 2016 گردیده است.

این شرکت همواره در مسیر توسعه دانش و تخصص فنی همسو با پیشرفت های روز دنیا، اقدام به هوشمندسازی خط تولید نموده است.

هوشمندسازی خط تولید

تعریف هوشمندسازی خط تولید و اهمیت آن در صنایع

هوشمندسازی در واقع به این معناست که از تکنولوژیها و ابزارهای جدید در راستای بهبود فرایندهای مختلف استفاده شود.

امروزه تکنولوژیهای مختلف هوشمند که در حوزههای مختلفی مانند اینترنت اشیا، هوش مصنوعی و همزاد دیجیتال و … وجود دارند، میتوانند عملیات مختلف را در صنایع خودکارسازی کرده و عملکرد بهتری را به همراه داشته باشند.

کاربردها

از جمله مهمترین کاربردهای هوشمندسازی میتوان به ایجاد خط تولید هوشمند اشاره کرد که فرایند تولید را بهینه میکند. هوشمند سازی نهتنها عملکرد را بهینه میکند؛ بلکه به کاهش مصرف انرژی، کاهش هزینهها، ارتقا سطح زندگی، شتاب بخشیدن به اجرای دقیق عملیات و … کمک شایانی خواهد کرد.

مزایای هوشمندسازی خط تولید

خط تولید هوشمند میتواند از جهات مختلف برای صنعت تولید و کارخانهها مفید باشد. از مهمترین مزایای آن میتوان به موارد زیر اشاره کرد:

- حل سریعتر مشکلات خط تولید: زمانی که از تجهیزات هوشمند در خط تولید استفاده میشود، باعث خواهد شد تا روند تشخیص و حل مشکلات با سرعت بالاتری انجام شود. سنسورهایی که در خط تولید استفاده میشوند، میتوانند با سرعت بالایی مشکلات را شناسایی کرده و آنها را برطرف کنند.

- گزارشگیری راحتتر در خط تولید: مزیت بسیار مهم دیگر هوشمند سازی خط تولید این است که گزارشگیری از روند تولید سریعتر و با دقت بالاتری انجام خواهد شد. این مسئله میتواند اطلاعات خوبی را در خصوص روند تولید ارائه داده و از طرفی دیگر باعث دست یافتن به بینشی کامل درباره روند تولید خواهد شد.

- امنیت بیشتر خط تولید: با توجه به تکنولوژیهای مبتنی بر هوش مصنوعی که در خط تولید استفاده میشوند میتوان انتظار داشت که امنیت خط تولید افزایش پیدا کند. افزایش امنیت خط تولید به این معناست که دیگر نیازی به نگران بودن درباره امنیت کارکنان و نیروی انسانی وجود ندارد؛ چراکه در صورت بروز هرگونه خطری سیستمهای هشداردهنده هشدارهای لازم را ارائه میدهند.

- بهبود کیفیت محصولات: ازآنجاییکه تکنولوژیهای هوشمند دقت بالایی دارند، معمولاً میتوان انتظار داشت که کیفیت محصولات تولیدی افزایش پیدا کند. کنترل دقیق مواد اولیه، دقت بالاتر تجهیزات هوشمند نسبت به نیروی انسانی، کنترل روند تولید و … همگی از جمله عواملی هستند که روی کیفیت محصولات در خط تولید هوشمند تأثیرگذار هستند.

- اطمینان نسبت به زمان تحویل: زمان تحویل محصولات در یک کارخانه از اهمیت زیادی برخوردار است. با هوشمندسازی عملیات خط تولید میتوان تا حد زیادی نسبت به تحویل بهموقع محصولات اطمینان حاصل کرد. این مسئله در زنجیره تأمین نیز از اهمیت بالایی برخوردار است.

- کاهش خطاهای انسانی: یکی از مهمترین مزایای استفاده از تجهیزات هوشمند در خط تولید کارخانهها این است که میتوان خطای انسانی را در فرایند تولید تا حد زیادی کاهش داد.

- افزایش کارایی مصرف انرژی: مصرف انرژی در کارخانهها بسیار مهم است؛ چراکه اگر مصرف انرژی بالا باشد میتواند هزینه زیادی را برای یک کارخانه و خط تولید به وجود آورد. با استفاده از تجهیزات هوشمند مصرف انرژی را نیز میتوان مدیریت کرد. در صورت تمایل به داشتن اطلاعات بیشتر درباره مفهوم کارخانه هوشمند، پیشنهاد میشود مقاله اینفورتک در این زمینه را مطالعه کنید.

ما در شرکت امیران پلاست پیشرو از سال 1401 شروع به هوشمندسازی خط تولید کردیم و راندمان تولید را افزایش دادیم.

تزریق پلاستیک امیران

تزریق پلاستیک امیران

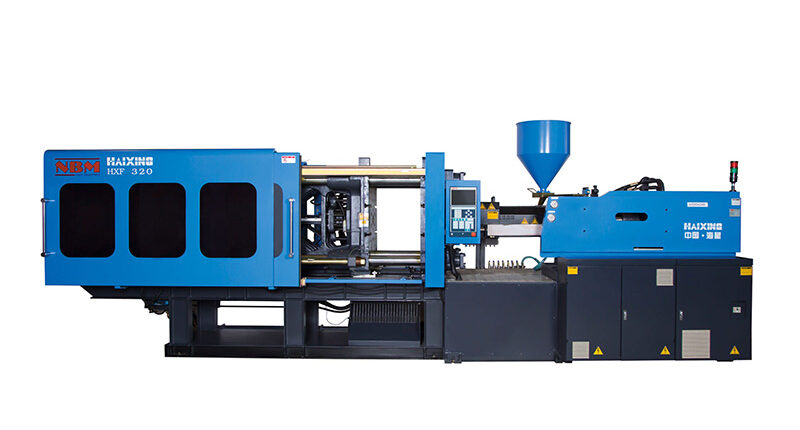

با توجه به رشد شرکت ها و کارگاه های تزریق پلاستیک میتوان از خدمات شرکت ما استفاده کرد. در صورتی که سفارش ساخت قطعات پلاستیک پرتعداد و با تیراژ بالا باشد باید به کارخانه تزریق پلاستیک امیران مراجعه کرد.

در کارخانه ما انواع ماشین آلات تزریق پلاستیک با قدرت ها و ظرفیت های مختلف وجود دارد. و میتوان توسط این دستگاه های تزریق پلاستیک به راحتی انواع قطعات و بخش های پلاستیکی مورد نیاز را تولید کرد.

فرقی نمیکند که قطعه پلاستیکی مورد نیاز شما بخشی از بدنه یک خودرو باشد یا از قطعات کابین داخلی هواپیما باشد. بدنه یک وسیله الکترونیکی باشد یا یک وسیله نگهداری داروی پزشکی. شما به راحتی می توانید با مراجعه به کارخانه تزریق پلاستیک امیران نسبت به تولید هر یک از این قطعات اقدام نمایید. تفاوت ما با کارگاه های تزریق پلاستیک در این است که انواع ماشین آلات مختلف وجود دارند. و می توانیم به راحتی نسبت به تولید و تهیه قطعه مورد نظر شما خدمات تزریق پلاستیک را ارائه دهیم.