کاربرد تزریق پلاستیک در صنایع

کاربرد تزریق پلاستیک در صنایع

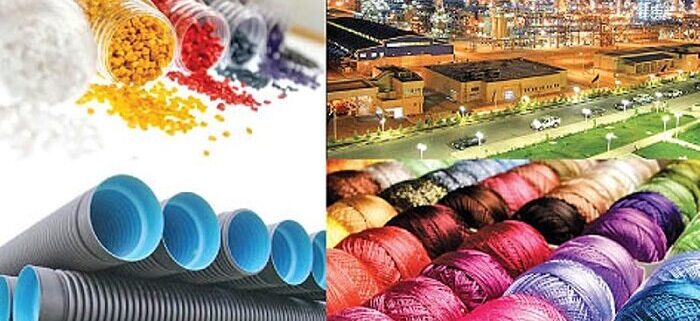

بپذیرید یا نه، ما در یک سیارهی پوشیده شده از پلاستیک زندگی میگنیم. تقریبا ۷۰٪ از مواد مصرفی و صنعتی که در اطرافمان میبینیم از پلاستیک تشکیل شدهاند. با اینکه برخی از انواع این مادهی شیمیایی چندان دوستدار محیط زیست نیستند و با رها شدن در دل طبیعت صدمات جبرانناپذیری را برای حال و آیندهی زمین به وجود میآورند، اما استفاده از آن در صنایع گوناگون کار بشر را برای دستیابی به زندگی سادهتر آسان کرده است.

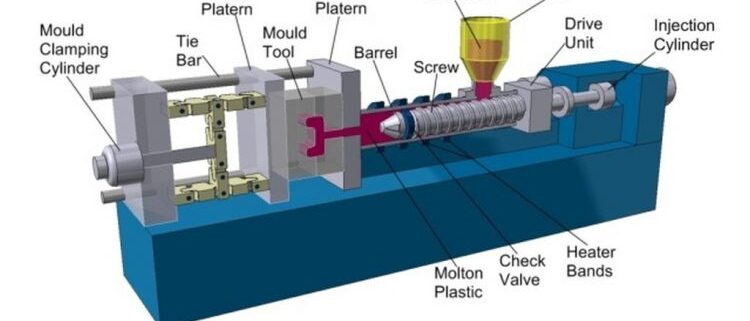

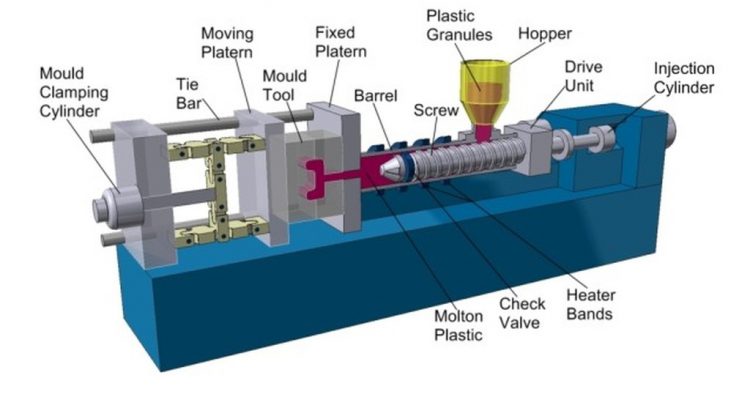

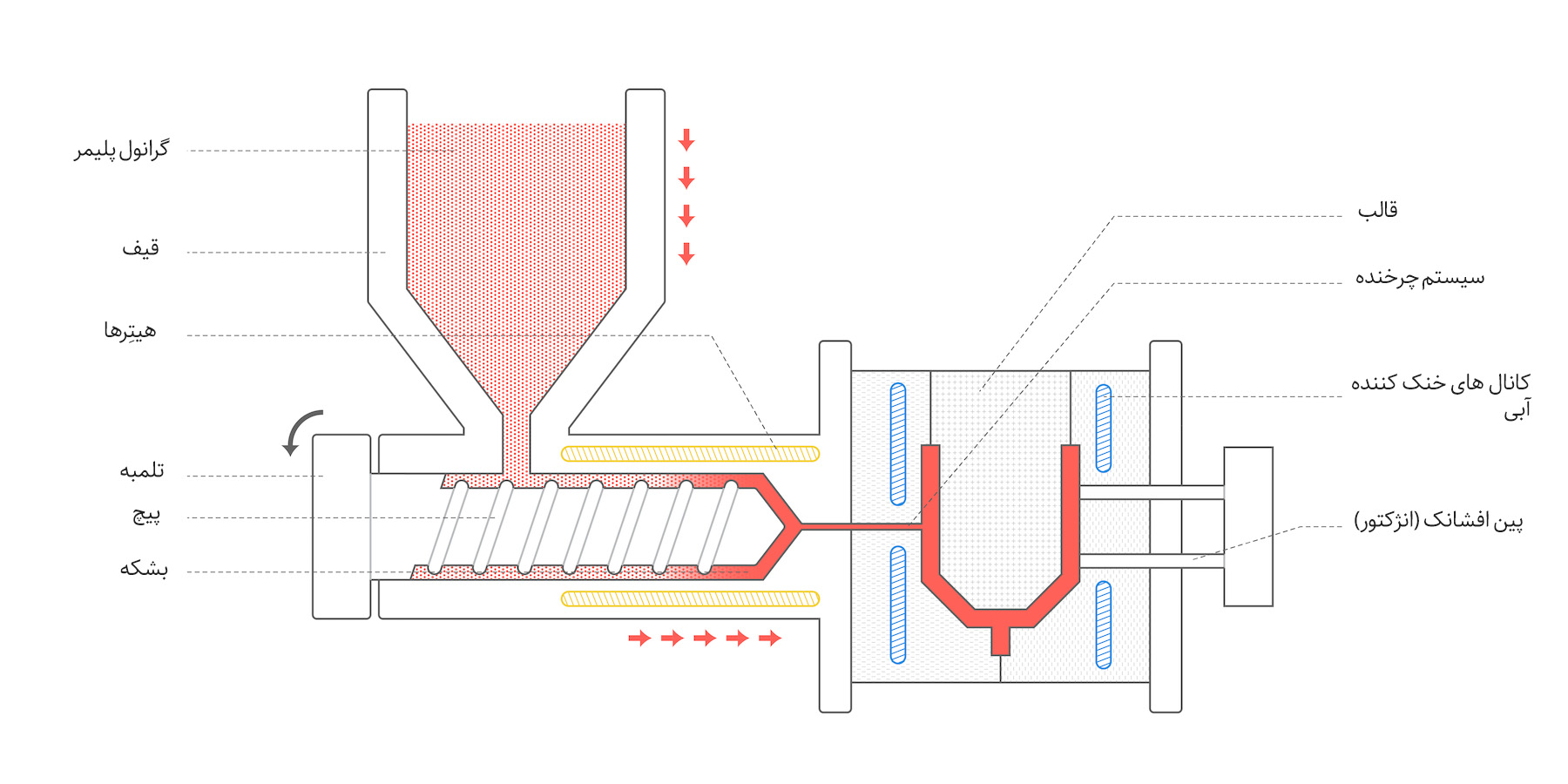

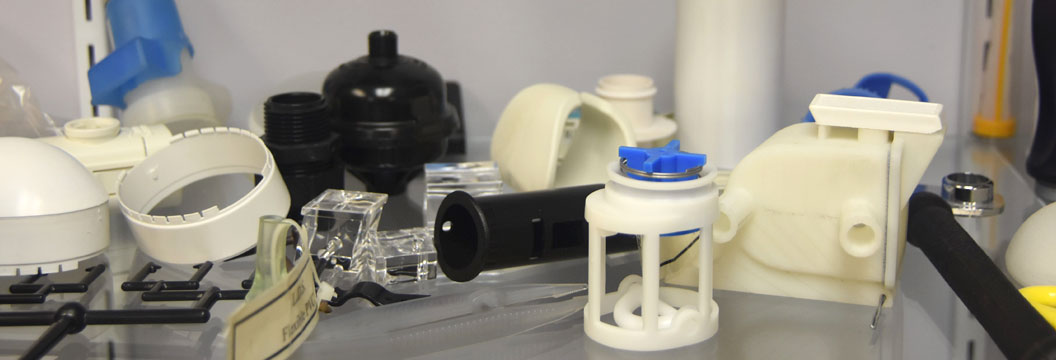

تزریق پلاستیک یکی از روشهای تولید قطعات پلاستیکی است که میتواند با به حداقل رساندن دور ریز مواد پلاستیکی و تولید قطعات باکیفیت در خدمت بشر و طبیعت باشد. اما کاربرد تزریق پلاستیک در صنایع مختلف چیست و هر صنعت چگونه از آن بهره میبرد؟

تزریق پلاستیک در صنایع مختلف چه کاربردهایی دارد؟

کاربرد تزریق پلاستیک در صنایع مختلف در زمینهی تولید قطعات گوناگون نمود پیدا میکند. قطعاتی که اغلب از جنس پلیمرهای گوناگون هستند. هر یک از پلیمرها که درواقع مواد اولیهی تولید قطعات پلاستیکی هستند، بنابر خواص و ماهیت شیمیایی منحصرشان در زمینههای متنوعی مورد استفاده قرار میگیرند.

برای مثال صنایع هواپیماسازی، صنعت پزشکی، ساخت لوازم خانگی و حتی صنعت ساخت اسباب بازی. بدیهی است که هر صنعت به شکلی تزریق پلاستیک را به خدمت گرفته است، اما بیاید ببینیم کاربرد تزریق پلاستیک در صنایع مختلف به چه صورت است؟

کاربرد تزریق پلاستیک در صنعت خودرو

تقریبا ۸۰ درصد از قطعات یک خودروی سواری از پلاستیک ساخته شده است. اما تمام روشهای ساخت پلاستیک برای چنین صنعتی که بهطورمستقیم با جان انسان سرو کار دارد مناسب نیستند. قطعات به کار رفته در خودروها باید از استحکام و کیفیت بالایی برخوردار و به بهترین شکل ممکن تولید شده باشند.

درست همینجاست که پای تزریق پلاستیک به میان میآید. معمولا در فرایند تزریق پلاستک برای صنایع خودروسازی از ۱۳ نوع پلیمر متفاوت استفاده میشود که پلیاورتان، پلیپروپلین و pvc از متداولترین انواع پلیمرهای مصرفی در این صنعت هستند. این پلیمرها در ساخت سپر، قاب آینهها، محفظهی چراغها، درها، حفاظهای ایمنی، پنجرهها و بسیاری از اجزای بیرونی و درونی اتوموبیل استفاده میشوند.

کاربرد تزریق پلاستیک در صنعت هواپیماسازی

هواپیما برای داشتن بهترین عملکرد در ارتفاعات نیازمند قطعات سبکی است که در عین ظرافت به خوبی طراحی شده باشند. تمامی این قطعات باید در برابر تغییرات دمایی و فشار هوا دارای انعطاف و مقاومت مناسب باشند و به همین خاطر در فرایند تزریق پلاستیک برای ساخت قطعاتی همچون پنلها، محفطههای نگهدارنده، ظرفها، لنزها و سایر بخشهای پلاستیکی هواپیما از پلیمرهایی همچون پلی کلروتریفلوورواتیلن، پلی آمید ایمید و پلی اتر اتر کتون استفاده میشود.

کاربرد تزریق پلاستیک در صنعت پزشکی

اگر کمی دقیقتر به کاربرد تزریق پلاستیک در صنایع مختلف نگاه کنیم، متوجه میشویم که تولید لوازم پزشکی یکی از شاخههایی است از تزریق پلاستیک سود میبرد. تقریبا بیشتر لوازم پزشکی از پروتزهای پلیمری گرفته تا لوازمی مثل سرنگها، پیپیتها، آنژیوکتها در فرایند تزریق پلاستیک و با استانداردهای پزشکی تولید شدهاند.

کاربرد تزریق پلاستیک در صنعت ساختمان سازی

کاربرد تزریق پلاستیک در صنایع مختلف تنها به صنایع هوایی یا پزشکی محدود نمیشود. یکی از متداولترین کاربردهای تزریق پلاستیک در صنعت ساختمانسازی است. جایی که نیازمند قطعات پلاستیکی با مقاومت و طول عمر زیاد است.

PVC، پلی اتیلن سنگین، پلی استایرن، اکریلیک و پلی اتیلن از جمله پلیمرهایی هستند که به روش تزریق در ساخت مصالح و لوازم ساختمانی کاربرد دارند. عایقها، مخازن آب و لولههای فاضلاب و همچنین سیمکشیهای برق از جمله لوازمی هستند که به این روش تولید میشوند.

کاربرد تزریق پلاستیک در صنعت بسته بندی

کاربرد تزریق پلاستیک در صنعت بستهبندی یکی دیگر از هزاران کاربرد تزریق پلاستیک در صنایع مختلف است. مواد گوناگونی در جهان تولید میشوند که همهی آنها نیاز به بستهبندی مناسب دارند.

این مواد شامل محصولات شیمیایی و غیرشیمیایی هستند و بستهبندی آنها متناسب با میزان ترکیبپذیری هر یک باید از پلیمر مشخصی ساخته شود. بستهبندی داروها، مواد شوینده و مواد غذایی ازجمله محصولات پلاستیکی این صنعت هستند.

کاربرد تزریق پلاستیک در صنعت ارتباطات

تزریق پلاستیک در صنعت ارتباطات کاربرد بسیار زیادی دارد. بیشتر ابزارهایی که برای مکالمات تلفنی و اتصال به اینترنت استفاده میکنیم در فرایند تزریق پلاستیک تولید میشوند.

حتی سیمکشیها و روکش کابلهای تلفن را طی فرآيند تزریق پلیمر به درون قالبهای مخصوص میسازند. پلیمرهای استفاده شده در این فرایند اغلب در برابر نفوذ آب و رطوبت و همچنین ضربه و فشار مقاومند.

کاربرد تزریق پلاستیک در صنعت راهسازی و شهرسازی

تولید سرعتگیر، چراغها، مخروطها و تابلوهای رانندگی، قطعات ماشینهای راهسازی و ابزارهایی از این دست، از دیگر کاربردهای تزریق پلاستیک در صنایع مختلفند. این محصولات که به صنعت راهسازی و شهرسازی مرتبط میشوند، باید دارای حداکثر مقامت در برابر فشار، تغییرات آب و هوایی و همچنین دما باشند. به این ترتیب در زیر فشار لاستیک ماشینها و همچنین در هنگام برف و بوران دچار استهلاک نمیشوند.

کاربرد تزریق پلاستیک در صنعت باغبانی و کشاورزی

شاید در کنار هم قرار گرفتن پلاستیک و طبیعت کمی عجیب به نظر برسد، اما یکی از صدها صنعتی که از تزریق پلاستیک بهره میبرند، صنعت باغبانی و کشاورزی است. لوازم بسیاری در این صنعت از جنس پلاستیک ساخته میشوند. گلدانها، زیرگلدانیها، برخی ابزارهای آبیاری و کاشت از جنس پلاستیک ضد رطوبتند که در فرایند تزریق به بهترین شکل ممکن قالبگیری شدهاند.

کاربرد تزریق پلاستیک در صنعت لوازم خانگی

صنعت تولید لوازم خانگی یکی ازصنایعی است که بیش از هر چیز با تزریق پلاستیک سرو کار دارد. ظروف پلاستیکی، تختههای گوشت، ظروف نگهدارندهی غذا در فریزر، ابزارها و لوازم برقی همچون مولینکسها و غذاسازها و همچنین سطلهای زباله و … همگی بخش کوچکی از محصولات این صنعت هستند که به روش تزریق پلاستیک تولید میشوند. معمولا در ساخت این محصولات از پلیمرهایی با کمترین میزان واکنش شیمیایی استفاده میشود.

کاربرد تزریق پلاستیک در سایر صنایع

این صنایع تنها بخشی از کاربردهای تزریق پلاستیک را شامل میشوند. کاربرد تزریق پلاستیک در صنایع مختلف دیگر نیز دیده میشود و شما میتوانید تاثیر آن را در تولید لوازم دکوراتیو، صنعت رنگرزی و هر صنعت دیگری که با قطعات پلاستیکی سر و کار دارد مشاهده کنید.

کاربرد تزریق پلاستیک در صنایع مختلف بسیار متنوع است و این روش تولیدی، شرایط بسیار مناسبی را برای تولید قطعات با کیفیت در حجم انبوه فراهم میکند. تمامی صنایع میتوانند با کمک تزریق پلاستیک، هزینهی تولیدات خود را به شکل چشمگیری کاهش دهند و میزان دورریز پلاستیک را به حداقل برسانند.

از سوی دیگر به خاطر پتانسیل بالای این روش در طراحی و تولید هر نوع قطعه، صاحبین صنایع مختلف میتوانند از نهایت خلاقیت خود در طراحی محصولات جدیدتر و کاربردیتر استفاده کنند.

برگرفته از گروه صنعتی هادی