تاریخچه دستگاه تزریق پلاستیک

تاریخچه دستگاه تزریق پلاستیک

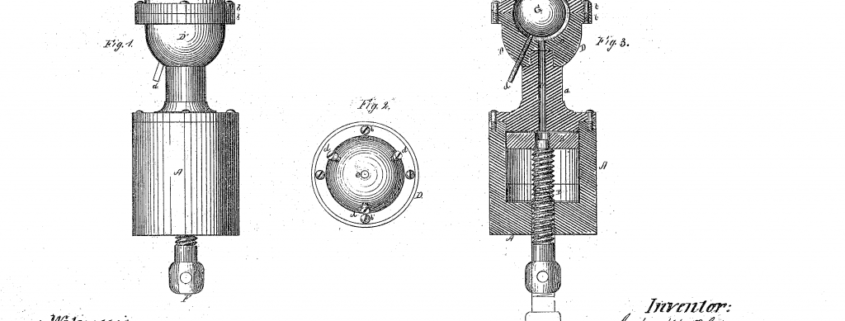

در سال 1868 میلادی، جان وسلی هایِت، تولید کننده توپهای بیلیارد Phelan and Colander، روشی برای ساخت توپ بیلیارد از تزریق سلولوئید به یک قالب، ابداع نمود. در سال 1872، جان و برادرش از اولین دستگاه تزریق رونمایی نموده که در مقایسه با ماشینآلات امروزی ساده و از اجزای کمتری برخوردار بود. این دستگاه به واسطهی یک پیستون، مواد را از داخل سیلندری داغ به داخل قالب تزریق میکرد. با پیشرفت آرام صنعت در گذر سالها، محصولات دیگری مانند فرمدهندهی یقهی پیراهن، دکمه و شانههای جیبی تولید گردید.

در سال 1946، جیمز هندری با اختراع اولین دستگاه تزریق مارپیچی باعث دگرگونی صنعت پلاستیک شد. در این دستگاه باز طراحی شده مته ای طراحی شده جای پیستون را گرفته است. این مته مواد داخل سیلندر را قبل از انجام تزریق، مخلوط و سپس به داخل قالب هدایت می کرد. به این صورت قبل از عملیات تزریق، امکان ترکیب پلاستیک رنگی یا بازیافتی با مواد اولیه ممکن شد. امروزه این دستگاه های ماپیچ سهمی معادل 95 درصد از تولید شرکت های مربوطه را به خود اختصاص می دهد.

انتخاب دستگاه تزریق پلاستیک با عملکرد عالی یکی از مهمترین قسمت های تولید قطعات با کیفیت و مرغوب بوده و باعث کاهش هزینه ها و افزایش درآمد و سود می باشد. این امر مهم باعث افزایش تعداد مشتریان و همچنین حفظ مشتریان قدیمی تر می گردد.

فرآِیند انتخاب دستگاه تزریق پلاستیک

آگاهی در مورد قطعاتی که قرار است با روش تزریق پلاستیک تولید گردد.

انتخاب نوع ماشین : 1) هیدرولیکی 2) هیبریدی 3) الکتریکی

محاسبه تناژ مورد نیاز واحد گیره

محاسبه حجم واحد تزریق

1) آگاهی در مورد قطعاتی که قرار است با روش تزریق پلاستیک تولید گردد.

فرآیند انتخاب مناسب دستگاه تزریق پلاستیک باید بر اساس آگاهی در مورد قطعات تولیدی باشد. قطعات تزریقی که برای دستگاه مناسب نباشند باعث کاهش قیمت تولید و زمان تولید و افزایش خسارت به دستگاه می گردد.

مواردی که در مورد قطعات تزریقی باید بدانیم:

جنس مواد

وزن قطعه

طول و عرض و ارتفاع قطعه

بخش متوسط دیواره

محل ورودی

ماکزیمم طول جریان از ورودی

تخمین زمان تولید

الزامات کیفیت

الزامات کیفیت سالانه

علاوه بر این، شما همچنین باید اندازه و وزن قالب را بدانید. اطلاعات مربوط به قطعات تایید شده، به شما این امکان را می دهد که اندازه واحد تزریق، تناژ واحد گیره و نوع دستگاه را پیدا کنید.

2) انتخاب نوع دستگاه

انواع دستگاه تزریق پلاستیک

به طور کامل هیدرولیکی

به طور کامل الکتریکی

ترکیبی هیدرولیکی و الکتریکی

1) دستگاه تزریق پلاستیک به طور کامل هیدرولیکی

دستگاه تزریق پلاستیک هیدرولیکی بر اساس طراحی واحد گیره و پمپ هیدرولیکی و حضور یا عدم حضور آکومالاتور دستگاه تعریف می گردد. پمپ هیدرولیکی می تواند براساس پمپ های جابجایی ثابت یا متغییر و یا پمپ های سروو طراحی گردد.

موارد مهم جهت خرید دستگاه تزریق پلاستیک هیدرولیکی

تصمیم در مورد خرید دستگاه نو یا کارکرده تزریق پلاستیک هیدرولیکی

قیمت خرید

راندمان انرژی

مواد اولیه

طراحی قطعه

طراحی قالب

الزامات اتاق تمیز

زمان سیکل

زمان نگهداشت

قابلیت سرویس دهی محلی

تاریخچه دستگاه تزریق پلاستیک

اگر مصرف کم انرژی در اولویت باشد، ماشین هیدرولیکی با یک پمپ سروو را انتخاب کنید، زیرا این بیشترین راندمان انرژی نسبت به ماشین آلات کاملا هیدرولیک دارد. یک سروو پمپ تنها زمانی عمل می کند که دستگاه نیاز به حرکت داشته باشد، بقیه زمان بدون کارکرد، ماشین به صورت حداقل مصرف انرژی عمل می کند. با این حال، قیمت خرید دستگاه با پمپ سروو 10٪ -15٪ بالاتر از یک دستگاه هیدرولیک با یک پمپ جابجایی ثابت یا حتی پمپ جابجایی متغیر است.

2) دستگاه تزریق پلاستیک به طور کامل الکتریکی

هر حرکت دستگاه تزریق پلاستیک به طور کامل الکتریکی با موتورهای سروو انجام می شود. ماشین های الکتریکی دارای قابلیت تکرارپذیری عالی بوده که عملا کیفیت قطعه تولیدی را تضمین می کند. دستگاه تزریق پلاستیک به طور کامل الکتریکی برای قالب بندی وسایل پزشکی مناسب می باشد. این دستگاه برای محیط های تمیز مناسب است، زیرا هیچ روغن هیدرولیکی وجود ندارد که بتواند روی زمین نشت کند. دستگاه دارای راندمان بسیار بالا انرژی می باشد.

در حال حاضر، با حضور ماشینهای تمامالکتریک عرصه بر ماشینهای تزریق هیدرولیکی رایج تنگ و تنگتر میشود. شرکتهای مرتبط، این ماشینآلات را به دلیل صرفهجویی 80 درصدی در مصرف انرژی و نیز تکرارپذیری تقریباً 100 درصدی که به لطف حضور سروو موتور میسر گشته، به نمونههای هیدرولیکیِ رایج ترجیح می دهند. در عین حال که قیمت یک دستگاه تزریق الکتریکی حدوداً 30 درصد از دستگاه هیدرولیکی معمولی بالاتر است، تقاضای وسیع محصولات پلاستیکی، در حال برطرف نمودن این مانع مالی است. این گمانهزنی وجود دارد که دستگاههای تزریق هیدرولیکی تا 20 سال آینده به تاریخ خواهند پیوست، چراکه هر روزه و به دلیل فضای رقابتی موجود، شرکتهای بیشتری در حال کوچ به دنیای جدید ماشینآلات الکتریکی هستند.

دستگاه تزریق پلاستیک

تراش، فرز، وایرکات، اسپارک، دریل رادیال، ماشین سنگ زنی، اره لنگ و … نیاز می باشد.

نحوه ساخت به این صورت است که متریالی مناسب (بسته به بودجه و کیفیت کار) انتخاب شده، قسمت های پیچیده مانند سنبه و ماتریس را با دستگاه CNC ماشین کاری می کنند، برای ساخت میل راهنما از دستگاه تراش استفاده می کنند (البته میل راهنما های استاندارد به صورد آماده نیز در بازار موجود می باشد)، برای ساخت مثلا صفحه پران در اندازه دقیق، پس از برش با اره از ماشین سنگ زنی میلی متری برای اندازه دقیق صفحه پران استفاده می شود، برای سوراخ کاری از دریل رادیال استفاده می شود و به همین ترتیب تا مرحله آخر ساخت قالب، یعنی رنگ آمیزی، این پروسه به دقت انجام می گردد.

تاریخچه دستگاه تزریق پلاستیک

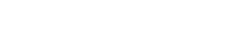

طرز کار دستگاه تزریق پلاستیک

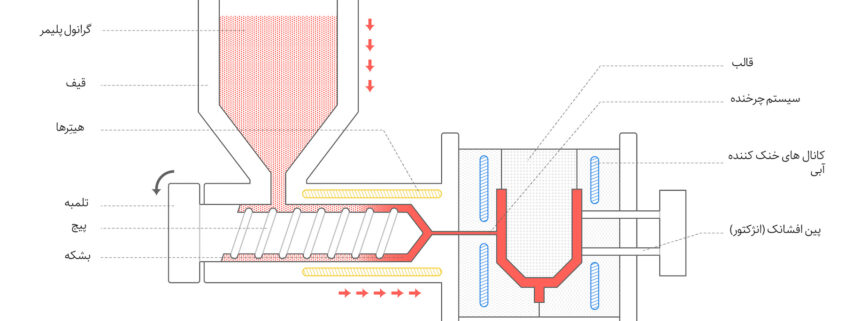

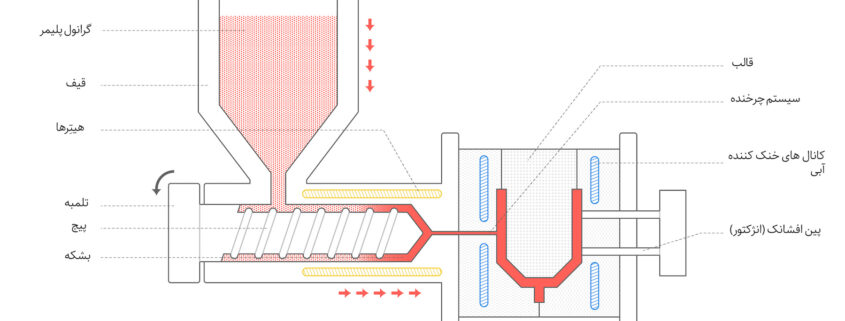

پیش از تزریق مواد به داخل قالب، ابتدا دو نیمه قالب می بایست توسط واحد گیره به یکدیگر قفل شوند. هر دو نیمه ی قالب به دستگاه متصل هستند ولی تنها یکی از آن دو می تواند از قابلیت حرکت برخوردار باشد. واحد گیره با اتکا به نیروی هیدرولیکی، دو نیمه قالب را به یکدیگر فشرده و با اعمال فشار کافی آنها را در طی روند تزریق ثابت و بی حرکت نگاه می دارد. زمان مورد نیاز جهت بستن و فشردن دو نیمه قالب بسته به دستگاه مورد استفاده متغیر است: دستگاه های بزرگ (آنهایی که از نیروی گیره بالاتری برخوردارند) زمان بیشتری نیاز خواهند داشت. این زمان را می توان با توجه به زمان چرخه بی بار دستگاه مورد ارزیابی قرار داد.

تزریقDwelling :

در فاز تزریق مواد پلاستیک که معمولا به فرم گرانول ( دانه دانه ) می باشند ، وارد قیفی در قسمت بالایی دستگاه می شوند و از آنجا وارد سیلندری می شوند که توسط هیترهایی احاطه شده است . گرانولها پس از حرارت دیدن به حالت مذاب یا رزین در می آیند . در داخل سیلندر مواد به وسیله مارپیچی زیر و رو می شوند . با چرخش مارپیچ مواد نیز به سمت جلو رانده می شوند . و هنگامی که ماده کافی در قسمت جلویی مارپیچ ذخیره شد ، عملیات تزریق توسط نازل صورت می گیرد . و مواد مذاب به داخل راهگاه قالب رانده می شوند . سرعت و میزان فشار وارده به میزان چرخش مارپیچ و نیز قطر نازل بستگی دارد . در برخی از ماشینهای تزریق پلاستیک به جای مارپیچ از یک پیستون منگنه ای استفاده می شود .

فاز Dwelling شامل یک مکث در پروسه تزریق می شود تا هم مذاب در داخل کویتیها به صورت کامل پر شود و هم گازهای ایجاد شده از محفظه های تعبیه شده خارج شوند .

خنک کاری: Cooling

در این مرحله مذاب خنک می شود تا به حالت جامد در آمده در غیر این صورت احتمال تغییر شکل محصول زیاد می باشد .

بازشدن قالب: Mold Opening

در این قسمت بخش Clamping از هم باز می شود تا دو نیمه قالبها نیز از هم باز شوند و آماده بیرون اندازی شوند .

بیرون اندازی: Ejection

چند میله به همراه یک صفحه عملیات خروج قطعه از قالب را انجام می دهند . رانرها و راهگاههای قطعه کار که به صورت غیر استفاده و زاید می باشند از قطعه جدا و تمیزسازی می شوند تا مجددا برای ذوب شدن آماده شوند .

تاریخچه دستگاه تزریق پلاستیک

مشکلات تزریق پلاستیک و راه حل آن

مشکلات تزریق پلاستیک و راه حل آن

برخی مشکلات رایج در تزریق پلاستیک

در این مقاله به بررسی برخی از مشکلات رایج در فرآیند تزریق پلاستیک و راهکار های آن میپردازیم:

بیشتر این مشکلات ناشی از خطای انسانی (به علت نبودن دانش کافی ) وهمچنین استفاده از ابزار نا مناسب ایجاد میشود.

خطوط جریان FLOW LINES

خطوط جریان، خطوط و یا رگه هایی هستند که بر روی محصول نهایی دیده میشوند. این خطوط هنگام حرکت مذاب پلیمر در راهگاهها جهت پرکردن قالب و در طی فر ایند خنک شدن در قالب تزریق پلاستیک به وجود می ایند. پلاستیک مذاب از طریق بخش ورودی به نام “دروازه“(gate) وارد قالب میشود. سپس از طریق حفره و راهگاهها در داخل قالب حرکت کرده و پس از پر کردن قالب سرد میشود.

علل تغییر سرعت جریان

یکی از علل، “تغییر سرعت جریان مذاب هنگامی که مذاب پلیمر برای پر کردن قالب تزریق پلاستیک، مجبور به تغییر مسیر حرکت در راهگاه ها میشود” است. همچنین هنگامی رخ می دهند که پلاستیک مذاب به بخش هایی از قالب با ضخامت دیواره متغییر وارد شود و یا هنگامی که سرعت تزریق بسیار کم است .

راه حل

- 1- سرعت و فشار تزریق با استفاده از دستگاه تزریق پلاستیک را به سطح مطلوب افزایش دهید، که اطمینان حاصل شود حفره ها به درستی پر می شوند (و به پلاستیک مذاب اجازه خنک شدن در نقاط اشتباه را ندهیم). دمای پلاستیک مذاب یا خود قالب رانیز می توان افزایش یابد تا اطمینان حاصل شود که پلاستیک در طی مسیر خنک نشود.

- 2- در هنگام ساخت قالب باید دقت شود که درگوشه های گرد و مکان هایی که در آن ضخامت دیواره قالب تغییر می کند از تغییرات ناگهانی جهت راهگاه و جریان اجتناب کرد

مشکلات تزریق پلاستیک و راه حل آن

فرورفتگی در قطعه

این ایراد معمولا در قسمت های ضخیم قطعه روی میدهد. فرآیند خنک شدن در قسمت های ضخیم ، کندتر از مابقی قسمت ها است و همین امر موجب ایجاد پدیده جمع شدگی در لایه های مرکزی میشود. این حالت بسیار شبیه فروچاله در زمین میباشد با این تفاوت که فروچاله به علت فرسایش به وجود می اید ولی در پلاستیک به علت انقباض است.

علل

- 1- یکی از دلایل،عملکرد و زمان دهی نامناسب در فرآیند خنک شدن قالب تزریق پلاستیک است . همچنین می تواند ناشی از دمای بالای مذاب پلیمر باشد

- 2- در واقع، بخش های ضخیم دیرتر از بخش هایی با ضخامت کم خنک میشوند .بنابراین این مورد در قطعات ضخیم معمولا بیشتر دیده میشود

راه حل ها

- 1- دمای قالب باید کاهش یابد، فشار افزایش یابد و زمان بیشتری برای خنک شدن به قطعه داده شود.

- 2- در صورت امکان ضخامت ضخیم ترین دیواره را کاهش میدهیم .

حباب Vacuum voids

حباب ها هوای محبوس شده در پلاستیک است .که معمولا این حباب نزدیک سطح در قسمت ضخیم قطعه به وجود می اید. تشکیل این حباب ها موجب تمرکز تنش در ان ناحیه میشود.که در نتیجه موجب شکننده شدن قطعه میشود.

علل

- 1- فضاهای خلاء اغلب ناشی از انجماد ناهموار بین سطح و بخش های داخلی قطعه است

- 2- همچنین فشار پایین تزریق موجب میشود هوای داخل قالب به طزر کامل تخلیه نشود

راه حل

- 1- گیت ورود مواد را در ضخیم ترین قسمت قطعه بگذاریم.

- 2- فشار و زمان تزریق را افزایش دهیم .

- 3- از مواد با ویسکوزیته ی پایین(جریان پذیر تر) استفاده کنیم. در این صورت میتوان اطمینان حاصل کرد که گازهای کمتری به دام افتاده زیرا گازها قادر به فرار سریعتر میباشند.

- 4- از هم تراز بودن قسمت های قالب در هنگام نصب اطمینان حاصل نمایید.

خط جوش Weld lines

این حالت هنگامی رخ میدهد که دو جریان مذاب در قالب تزریق از دو جهت مختلف به هم میرسند.

علت

- هنگامی که پیوند نامناسب در حین فرایند انجماد بین 2 یا چند جریان مذاب که به هم میرسند ایجاد شود این خطوط ظاهر میگردند.

راه حل

- 1- درجه حرارت قالب یا پلاستیک مذاب را افزایش دهید

- 2- سرعت تزریق را افزایش دهید.

- 3- طراحی برای الگوی جریان را در قالب تزریق به صورتی تنظیم کنیم که منبع جریان وجود داشته باشد

- 4- از پلاستیک با ویسکوزیته ی و دمای ذوب پایین استفاده کنیم

ناقص بودن قطعه Short shot

قطعه ی پلاستیکی به صورت ناقص تولید میشود و قالب به طور کامل پر نمیشود.

علل

- 1- تنظیم نبودن فشار تزریق

- 2- استفاده از مواد با ویسکوزیته بالا

- 3- گازگیری نامناسب مواد

راه حل ها

- 1- استفاده از پلاستیک هایی با ویسکوزیته پایین تر و جریانپذیری بالاتر تا مذاب بتواند به طور کامل خلل و فرج قالب را پرکند.

- 2- افزایش دمای قالب یا مذاب به طوری که افزایش جریان را در بر داشته باشد.

- 3- طراحی مناسب قالب به صورتی که گاز محبوس شده در قالب به طور کامل تخلیه شود.

- 4- افزایش خوراک دهی به دستگاه.

انحراف یا خمیدگی در قطعه

انحراف زمانی رخ می دهد که جمع شدگی ناهموار در قسمت های مختلف قطعه وجود داشته باشد. نتیجه یک شکل پیچ خورده، ناهموار یا خم است که مد نظر نمیباشد.

علل

- خنک نشدن یکنواخت قسمت های مختلف قطعه.نرخ خنک شدن متفاوت در قسمت های مختلف قطعه موجب ایجاد تنش در آن میشود.

راه حل

- 1- اطمینان حاصل کنید که زمان خنک شدن به اندازه کافی طولانی است و به اندازه کافی آهسته برای جلوگیری از ایجاد تنش ها درقسمت های مختلف.

- 2- قالب را با ضخامت یکنواخت دیواره طراحی کنید تا مذاب پلاستیک در یک جهت جریان یابد

- 3- مواد پلاستیکی را انتخاب کنید که احتمال تغییر شکل کمتری دارند. مواد نیمه کریستالی به طور کلی بیشتر در معرض پدیده انحراف هستند.

اثرات سوختگی Burn marks

عالئم سوختگی، تغییر رنگ است، معمولا مانند رنگ زنگ زده، که بر روی سطح نمونه های تزریقی شکل می گیرد.

علل

- علائم سوختگی ناشی از تخریب مواد پلاستیکی به علت گرمای بیش از حد یا سرعت تزریق سریع است

راه حل

- سرعت تزریق را کاهش دهید.

- بهینه سازی گاز گیر.

- کاهش دمای قالب و مذاب

جتینگ Jetting

جتینگ حالتی است که در آن پلاستیک مذاب با توجه به سرعت تزریق،از نواحی با سطح مقطع کوچک و باریک وارد ناحیه ضخیم شده و مذاب پلیمر روی سطح قالب قرار نمی گیرد.

علل

- 1- جتینگ بیشتر زمانی اتفاق می افتد که دمای ذوب خیلی پایین باشد و ویسکوزیته پلاستیک مذاب بالا می رود. در نتیجه مذاب در مقابل جریان یافتن مقاومت میکند .

- 2- هنگامی که پلاستیک در تماس با دیوارهای قالب قرار می گیرد، به سرعت شروع به سرد شدن میکند و ویسکوزیته افزایش می یابد.از طرفی موادی که در پشت مذاب خنک شده قرار دارند ان را به سمت جلو حرکت میدهند و همین امر موجب ایجاد لکه هایی میشود که ما از ان به عنوان جتینگ یاد میکنیم.

منبع : polymermall.com

طرز کار تزریق پلاستیک

طرز کار تزریق پلاستیک

تزریق پلاستیک یک فرآیند چند مرحله ایست که در ادامه مرحله به مرحله تشریح شده است:

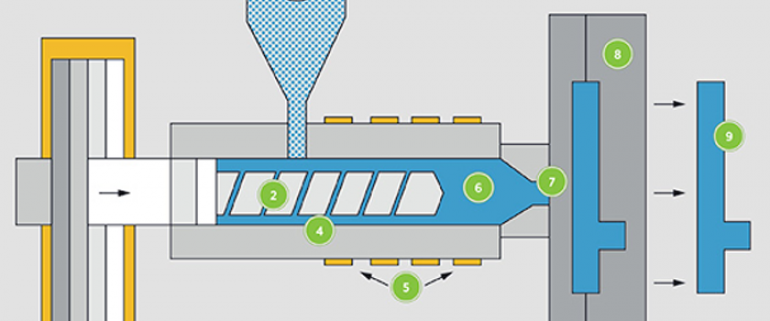

۱.ابتدا گرانول های پلیمر خشک شده و در قیف قرار داده می شوند. این گرانول ها در قیف با پودرها و پیگمنت های رنگی و دیگر افزودنی های تقویت کننده ترکیب می شوند.

۲.گرانول ها به بشکه تغذیه می شوند. گرانول ها در بشکه حرارت دیده،با یکدیگر ترکیب شده و با یک پیچ چرخان به سمت قالب هدایت می شوند. هندسه پیچ و بشکه به گونه ای بهینه طراحی شده است که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک کند.

۳.تلمبه به جلو حرکت کرده و پلاستیک ذوب شده از طریق سیستم چرخنده به قالب تزریق می شود و همه فضای خالی قالب را پر می کند. با پایین آمدن دمای ترموپلاستیک، ماده جامد شده و شکل قالب را به خود می گیرد.

در نهایت قالب گشوده شده و قطعه جامد توسط پین های افشانک به بیرون هل داده می شود، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی تکرار می شود.

نکته – تکرار این پروسه می تواند بسیار سریع انجام شود: چرخه تزریق پلاستیک معمولا بسته به اندازه قطعه می تواند از ۳۰ تا ۹۰ ثانیه طول بکشد.

طرز کار تزریق پلاستیک

پس از آماده شدن محصول، قطعه روی کانوایر و یا در یک مخزن نگهدارنده رها می شود. معمولا قطعاتی که با تزریق پلاستیک ساخته می شوند به محض ساخت آماده استفاده بوده و نیازی به طی مراحل پولیش ، پرداخت و پست پروسس ندارند.

قالب گیری تزریق پلاستیک

قالب گیری تزریق پلاستیک بر فرآیند تولید محصولات پلاستیکی تزریقی – بر مبنای ترموپلاستیک و ترموستها – اطلاق میگردد مواد پس از وارد شدن به سیلندری داغ، میکس و سپس توسط مارپیچ به داخل کویتهی قالب، جایی که قطعهی قالب گیری شده در آن سرد و سخت میگردد، رانده میشود. پس از طراحی یک قطعه توسط مهندس یا طراح صنعتی، قالب متناسب با قطعه توسط قالبساز ساخته میشود. قالبهای تزریق عموما از فولاد یا آلومینیوم و طی ماشینکاریِ دقیقی ساخته شده تا منعکسکنندهی ویژگیهای قطعه طراحیشده باشند. قالبگیری تزریق به منظور تولید طیف وسیع محصولات از کوچکترین اشیاء تا بدنه کامل اتومبیلها، مورد استفاده قرار میگیرد.

یکی از رایج ترین و مهم ترین روشهای ساخت قطعات پلاستیکی، استفاده از ماشین تزریق است.

ماشینآلات تزریق

دستگاههای تزریق پلاستیک متشکل از قیف تغذیه، متهی مارپیچی تزریق و واحد حرارتی میباشند. قالبها در صفحات گیرهی دستگاه قفل شده و سپس پلاستیک از دهانه اسپرو به قالب داخل و قطعه تزریقی ایجاد میگردد.

دستگاههای تزریق بسته به میزان نیروی اعمالی صفحات گیرهی آنها به تناژهای مختلف تقسیمبندی میشوند. این نیرو، قالب را هنگام فرآیند تزریق ثابت و بیحرکت نگاه میدارد. تناژِ دستگاه میتواند محدودهای مابین ۵ تا ۶۰۰۰ تن را در بر گرفته و البته تناژهای بسیار بالا از کاربرد نسبتا کمتری برخوردار میباشند.

نیروی گیرهی موردنیاز توسط مساحت تصویرشدهی قطعه تعیین میگردد. سپس، به ازای هر اینچمربع از این ناحیه تصویرشده، ضریبی مابین ۲ تا ۸ تن در آن ضرب شده و نیروی گیره موردنیاز حاصل میگردد. به عنوان قاعدهای کلی، ۴ یا ۵ تن بر اینچمربع عددی قابل قبول برای اکثریت قطعات تزریقی محسوب میشود.

اگر پلاستیک مورد استفاده بسیار خشک باشد، به فشار تزریق بیشتری برای پر نمودن قالب نیاز خواهیم داشت و نتیجتا نیروی گیره بالاتری نیز برای نگاه داشتن قالب مد نظر خواهد بود. همچنین، نیروی گیرهی مورد نیاز ممکن است بواسطهی نوع مواد مصرفی و ابعاد قطعه تعیین گردد: قطعات پلاستیکی بزرگتر نیروی گیرهی بیشتری را نیاز خواهند داشت.

محاسبه هزینه تزریق پلاستیک

محاسبه هزینه تزریق پلاستیک

محاسبه هزینه تزریق پلاستیک

برای محاسبه تزریق پلاستیک فاکتورهای زیادی وجود دارد. از جمله این فاکتورها در نظر گرفتن هزینهی مواد اولیه، هزینهی ماشین کاری و مدت زمانی است که باید صرف عملیات ساخت شود. منظور از ماشین کاری هزینهای است که قرار است صرف ساخت قالب شود.

زیرا هر قالب برای جسم خاصی با ابعاد و اشکال مختلفی تولید میشود. هزینهای که صرف تولید قالب میشود با تعداد قطعههایی که قرار است تولید شود رابطهی عکس دارد.

با توجه به موارد گفته شده میتوان فرمولی به شکل زیر ارائه داد: هزینه نهایی تزریق پلاستیک = هزینه مواد اولیه (نوع مواد و حجم مواد مصرفی) + هزینه ساخت قالب + هزینه زمان اختصاص داده شده به کار با توجه به نیروی انسانی یا ماشینی

اصول طراحی قالب تزریق پلاستیک

یکی از واجبات هر کاری رعایت اصول آن است. از آنجایی که پایهی انجام تزریق پلاستیک بدون عیب و نقص، طراحی یک قالب بدون ایراد است. بنابراین باید یک سری اصول اولیه و مهم رعایت شوند.

در نتیجه در ادامه قصد داریم تا اصول طراحی قالب تزریق پلاستیک را به صورت کاملا خلاصه مورد بررسی قرار دهیم. چرا که برای طراحی صحیح شکل قالب با توجه به قطعهای که قرار است تولید شود، باید موارد زیادی را در نظر گرفت. این موارد عبارتند از:

• در نظر گرفتن نوع دستگاه تزریق پلاستیک

معمولا دستگاههای تزریق پلاستیک در دو دستهی افقی و عمودی قرار میگیرند. از این رو توجه کردن به این موضوع در حین طراحی قالب اهمیت بالایی دارد. چرا که میتواند نوع طراحی را تا حد زیادی تحت تاثیر قرار دهد.

• در نظر گرفتن محل قالب گیری و تزریق دستگاه

اینکه قالب قرار است در چه محلی از دستگاه قرار بگیرد و یا تزریق قرار است به چه صورتی و از چه سمتی انجام شود تاثیر بسیار بالایی بر طراحی قالب دارد که نباید این موضوع نادیده گرفته شود.

• در نظر گرفتن نوع انتقال مواد

معمولا دستگاه تزریق پلاستیک به دو صورت مارپیچی و یا پیستونی مواد را به درون قالب منتقل میکند. از این رو در نظر گرفتن این پارامتر نیز اهمیت بالایی در اصول طراحی قالب تزریق پلاستیک دارد.

• در نظر گرفتن نوع حرکت صفحه متحرک دستگاه

نکته مهم دیگر در نظر گرفتن نوع حرکت صفحه متحرک دستگاه است. به این صورت که دستگاه تزریق پلاستیک به دو صورت جکی و یا بازویی حرکت میکنند که در حین طراحی قالب باید در نظر گرفت.

ساختار پلیمرهای اولیه تزریق پلاستیک

ساختار پلیمرهای اولیه تزریق پلاستیک

چرا در تزریق پلاستیک از پلیمرها استفاده میشود؟

پلیمرهای صنعتی به دلیل ویژگیهای جالب از جمله شکلپذیری، مقاومت، میزان سختی، خاصیت ارتجاعی، قیمت مناسب و … به عنوان مواد اولیه در تزریق پلاستیک مورد استفاده قرار میگیرند. از سوی دیگر پلیمرها در انواع گرمانرم (ترموپلاست) و گرماسخت (ترموست) یافت میشوند که تنوع محصول نهایی را افزایش خواهند داد.

ساختار پلیمرهای اولیه تزریق پلاستیک

پلیمرهای اولیه تزریق از مولکولهایی به نام منومر به جود آمدهاند. منومرها که نوعی مولکول سادهی آلی هستند، در اثر فشار، حرارت و فعالیت کاتالیزورها پیوند مولکولی دوگانهی بین اتمهای کربن خود را از دست میدهند و یک پیوند کووالانسی بین آنها شکل میگیرد.

با این اتفاق اتمهای کربن موجود در دو سر مولکول یک الکترون آزاد خواهند داشت که ميتواند با هر عامل آزاد دیگری واکنش نشان دهد. این مولکول جدید «مر» نام دارد. “مر”ها با متصل شدن به یکدیگر و تشکیل یک زنجیره، مادهی پلیمر را تشکیل میدهند که به عنوان ماده اولیه تزریق پلاستیک مورد استفاده قرار میگیرد.

مواد اولیه تزریق پلاستیک

همانطور که پیش از این نیز به آن اشاره کردیم، پلیمرها دارای تنوع بسیار بالایی هستند و همین موضوع آنها را به یکی از محبوبترین مواد اولیه در تزریق پلاستیک بدل کرده است.